Vervaardigde onderdele van plastiekvorm: die verskil tussen termo-vorming en ekstrusie

Vervaardigde onderdele van plastiek: Ekstrusvorming teen vormvorming

'N Vervaardigde vervaardiger van plastiekonderdele bied uiteenlopendheid wat die vormtegnieke betref. Benewens die gewilde vormmetodes soos inspuiting en rotasie. Daar is twee meer effektiewe vormtegnieke, naamlik die vormvorming en die vorming van ekstrusie.

Albei hierdie tegnieke bied 'n aantal voordele. Hulle het hul voor- en nadele. Alhoewel albei tegnieke uiteindelik plastiek vorm, maar die manier waarop dit te werk gaan, is anders. In hierdie artikel gaan ons praat oor die verskil tussen hierdie twee tegnieke.

Wat sê 'n vervaardiger van plastiekonderdele oor hierdie tegnieke?

As u albei hierdie tegnieke basies verstaan, kan u 'n beter besluit neem as u 'n plastiekvormmetode vir u plastiekonderdele wil kies.

Ekstrusievorm

Die proses van extrusievorming is soortgelyk aan die proses van spuitgietvorming. Daar is egter 'n geringe verskil; dit is geneig om 'n lang aaneenlopende vorm te gee. Daarbenewens gebruik die vorm van extrusie nie 'n vorm nie, inteendeel, dit gebruik 'n matrijs.

Om die onderdele te vervaardig, pers die tegniek warm grondstowwe via 'n gepersonaliseerde gietstuk. Om u beter te verstaan, kan ons sê dat dit soos om Doh deur 'n gevormde gat te druk. Anders as ander vormtegnieke wat hars in 'n vorm plaas, plaas die extrusie dit direk in die vorm.

Dus, hier bepaal die vorm in plaas van die vorm die vorm van die gewenste produk.

Die stap vir stap proses

Stap 1: Rou plastiekmateriaal, insluitende poeier, korrels, korrels, word in 'n trechter geplaas, en later word die materiaal in 'n extruder geskuif. Dit is 'n warm lang silindriese kamer. Om die materiaal deur die kamer te beweeg, gebruik dit 'n draai-skroef.

Daar is sommige extruders meer as een draai-skroef.

Stap 2: There is a spinning screw operating, the raw material flows from the hoppers onto this spinning screw. For the operation of the spinning screw, it uses a horizontal barrel.

Stap 3: Since every material has different properties, therefore the heating for every raw material is different. The temperature requirement of a certain material is taken into account. To form the desired shape, the molten plastic is passed through the die.

It is the small opening present at the end of the heated chamber.

Stap 4: For the cooling purposes, the plastic extruded from the die is placed onto a conveyor belt. A plastic molded parts manufacturer can use either air or water for the cooling down purpose.

The process is similar to that of the injection molding. However, instead of the mould, here you would be using a die.

Step 5: It is important to design the die for every individual plastic profile. This would ensure the smooth flow of plastic from the cylindrical profile to the extruder. Thus, taking the final shape.

To ensure that the end product offers integrity, consistency in the flow is imperative.

Extrusion Moulding Common Use

If you want the parts to have a cross-sectional profile, use the extrusion moulding technique. For instance, PVC piping, hoses, and the straws. There is no need for the parts to be round. However, it is vital for them to have the same shape along the part’s length.

When you compare the cost of extrusion molding to other moulding process, you will realize that it is cost-efficient. Mainly because of the die and the machine are simple. They lack the complexity that is innate in molds and machines of other moulding processes.

Since it lacks complexity, thus it has its limitation. You can create only a number of products via this particular technique.

Best Uses of Extrusion Molding

You can design and manufacture parts that are simple and have a fixed cross-sectional profile. For instance, products are either have a circle shape and square.

Algemene produkte

- Plastic Gutters

- PVC pipe

- Plastic Decking

- Straws and Hoses

Thermoforming

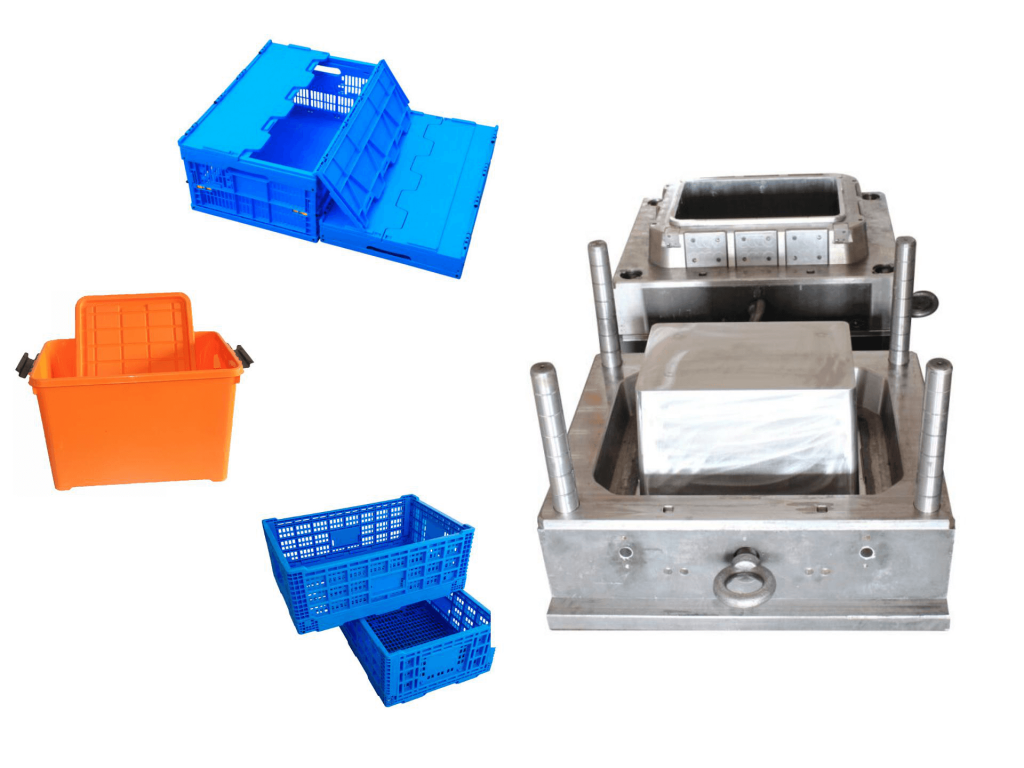

Warmvorming is 'n effektiewe vervaardigingsproses waarin die plastiekplaat - termoplast - tot die vormtemperatuur verhit word. Die rede hiervoor is om die vel die spesifieke vorm in die vorm te laat vorm.

Dit word later afgewerk om produkte te skep. Die beste ding van termoplastiese velle is dat dit in 'n wye verskeidenheid materiale, dikte, afwerkings en kleure beskikbaar is.

Om die finale produk te behaal, antwoord termovorming nie op 'n sekere tipe proses of vorm nie. Inteendeel, dit gebruik verskeie vorms saam met die verskillende prosesse om die vereiste vorm te verkry. Vir 3D-produkte is dit meestal 'n enkele 3D-vorm.

Die vervaardiger van onderdele vir plastiekvorms gebruik aluminium vir die skep van hierdie 3D vorms . Aangesien die tegniek minder druk gebruik, is dit dus moontlik om dele of komponente teen 'n laer tempo te skep.

Tipes termovorming

Daar is twee basiese vorme van vormvorming: drukvorming en vakuumvorming. Albei tegnieke lewer effektiewe resultate, maar daar is 'n geringe verskil tussen die twee tegnieke.

Vakuumvorming gebruik druk en hitte om die plastiek in die onderskeie vorm te trek. Dit verhit eers die laken en plaas dit dan in die vorm. Om te verseker dat die plastiek die finale vorm aanneem, word dit met behulp van die vakuum gemanipuleer.

Drukvorming, aan die ander kant, is soortgelyk aan 'n vakuum. Dit het egter die bykomende voordeel van druk. Met druk is dit moontlik om groter besonderhede en tekstuur te verkry. Daarom, as u tussen die twee moet kies, is drukvorming die beste keuse.

Termo-vorming Algemene gebruike

Vormvorming, veral die blikmaat, is uiters gewild vir die vervaardiging van blaaie, houers, weggooibakkies, mossels en deksels. Dit is algemeen onder die voedsel aangesien ons die algemene kleinhandelbedryf assosieer.

Vir iets stewiger en groter, gaan vervaardigers met die dikvormige vormvorming. Dit is byvoorbeeld 'n effektiewe tegniek vir yskassievoertuie, voertuigdeure, beddens vir nutsvoertuie en paneelpanele.

Koste en produksietyd

Die vormvorming kan 'n goedkoop plastiekvormingstegniek wees; dit neem egter tyd. Gemiddeld het u ongeveer 8 weke nodig om die vormvorm gereed te hê. Nadat die vorm gereed is, begin die produksie.

Die vervaardigingsfase is vinniger. Onthou egter dat die koste van die tegniek grootliks afhang van die grootte van die onderdeel van die komponent. As u byvoorbeeld klein dele wil vorm, kos dit u $ 20,000 per jaar.

Terwyl dieselfde hoeveelheid onderdele met 'n groter grootte u $ 50,000 per jaar sal kos.

U kan ook ons artikel lees oor hoe u die koste per eenheid kan verlaag.

Vervaardigde vervaardigers van plastiekonderdele wat die volgende voordele bied

Hier is die voordele van beide vormvorming sowel as die vormingstegniek vir ekstrusie.

Voordele vir ekstrusievorming

Hoë spoed, hoë volume

Die proses is kostedoeltreffend as u 'n groot aantal onderdele of komponente wil vervaardig. Dit kan ook vinnig dele vervaardig.

Lae koste

As u extrusievorm met 'n aantal ander vormtegnieke soos Rotational vergelyk, sal u dit bekostigbaar vind. Wat meer is: dit laat die fasiliteit toe om die oorblywende materiaal te hergebruik, en verminder nie net die afval nie, maar ook die koste.

Die masjinerie is robuust, dit kan deurlopend werk. Die vervaardigers kan 'n 24 uur per dag vervaardig.

Buigsaamheid

Die produkte het 'n konstante deursnit; dit bied egter aansienlike buigsaamheid. U kan 'n aantal vorms, groottes en teksture geniet met die vormproses vir extrusie.

Voordele vir vormvorming

Aanpasbaarheid

Thermoforming bied 'n aantal voordele, en die aanpasbaarheid van die ontwerp is boonop. Die tegniek bied die buigsaamheid om alle verbruikersontwerpbehoeftes in te sluit.

Vinnige omkeertyd

Vir die volledige produksie neem die vorm natuurlik 'n geruime tyd in beslag. In die geval van die prototipe kan dit egter binne geen tyd effektiewe resultate lewer nie. Dit bied 'n vinnige omdraaityd.

Materiaaloptimalisering

Met termo-vorming is dit moontlik om materiale te optimaliseer om laer gereedskapskoste sowel as koste-effektiewe vervaardiging te verseker.

Boonop bied die tegniek 'n aantal ander voordele. Dit het 'n baie estetiese komponent of onderdeel tot gevolg. Die vervaardiger van plastiekvormige onderdele bied verfbare, gekleurde plastiek, saam met verskeie ander aanpassingsopsies.