Wenke vir die ontwerp en proses van die vervaardiger van die spuitgietvervaardiger

Die meganika van die spuitgietvervaardiger

Bedrywe regoor die wêreld wat die vervaardiger van spuitgietstukke besig hou vir massaproduksieprosesse. Spuitgiet is immers 'n betroubare en doeltreffende vervaardigingsproses. Dit is uitstekend geskik vir die vervaardiging van onderdele uit die termohardende plastiek en termoplastiese materiale.

There has been an increase of 0.9% in the injection moulding industry since 2014. It seems that numbers are on the increase. The reason being, this manufacturing process can produce hundreds even millions of parts without slight variation.

A consumer can enjoy reliability and consistency even in mass production. Injection moulding has become an imperative part of the manufacturing process. Therefore, we are going to provide you with the basics of the injection moulding process.

What is the Injection Moulding Process?

A manufacturing process uses a special technique to produce the part from both thermosetting plastic and thermoplastic materials. The process starts with the design of the product or parts. Industry engineers or designers are responsible for product designing.

Sodra die ontwerp klaar is, kom die vorming van vorms. Mould maker is verantwoordelik vir die maak van akkurate vorms. Hulle kan aluminium of staal gebruik om vorms te ontwikkel. Hulle gebruik ook presisie-masjiene om die presiese vorm van die vorms te verseker.

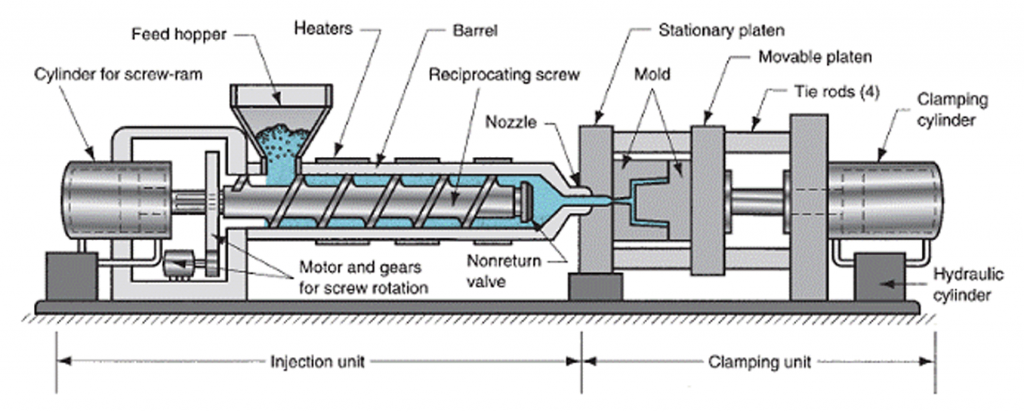

Nadat u die vorms voltooi het, is dit tyd om die materiaal in die vorms te plaas. Die masjien plaas die materiaal in 'n verhitte loop. Dit meng die materiaal dan deeglik. Later dwing dit die verhitte materiaal in 'n vormholte.

Die materiaal bly in die holte solank dit afkoel. Sodra die materiaal gehard is met die ontwerpte konfigurasie, word dit uit die vormholte verwyder. Spuitgietvorms bied diversiteit in terme van vervaardiging. Dit is moontlik om klein onderdele sowel as die hele bak van 'n motor te vervaardig.

Geskiedenis

Alexander Parkers was die brein agter die uitvind van eerste vervaardigde plastiek. In 1862, tydens 'n internasionale tentoonstelling in Londen, het Alexander die materiaal daarvan getoon. Die naam is die materiaal "Parkesine".

Parkesine wat hoofsaaklik deur sellulose aangetas is, kon enige vorm aanneem. Nadat die materiaal verhit en gesmelt is, was dit moontlik om dit in enige gewenste vorm te vorm. Dit het egter 'n paar newe-effekte gehad. Die materiaal was baie vlambaar, duur en is geneig om te breek.

Later in 1872 het Alexander en sy broer Jesaja met 'n spuitgietmasjien vorendag gekom. Die masjien was nie so gesofistikeerd soos wat ons vandag sien nie.

Dit het 'n groot behoefte aan hipodermie gehad, en om die plastiek in te spuit, gebruik dit 'n plunjer. Die materiaal gaan eers deur verhitte silinders voordat dit by die vormholte kom. Dit het 'n rukkie geneem voordat die bedryf gevorder het. Aanvanklik het dit aanlynhaarkamme, -knoppies en -boordjies geproduseer.

In die veertigerjare het die bedryf egter vinnig uitgebrei. Die Tweede Wêreldoorlog het gelei tot die vraag na massaproduksie van produkte teen 'n baie lae prys. Ses jaar later stel James Watson Hendry, 'n Amerikaanse uitvinder, die skroefinspuitingsmasjien bekend.

Die masjien was 'n vooruitgang in wat Alexander ontwerp het. Dit kon die spoed van inspuiting beter beheer. Die produk was ook fyner. Daarbenewens het die masjien die vermenging van materiale toegelaat. Sodoende kan u kleure by die materiaal voeg.

Die mengsel het dit moontlik gemaak om die herwinde plastiek by die suiwer materiaal te voeg. Vandag gebruik die meeste vervaardigers van spuitgietstukke skroefinspuitingsmasjiene. Hierdie masjiene is egter ver vooruit as hul voorouers.

Die plastiekinspuitingsbedryf het oor die jare geweldig gevorder. Ons kan dus nou gesofistikeerde masjiene geniet. Van daardie eenvoudige masjiene weet ons dat daar 'n wye verskeidenheid gesofistikeerde spuitgietmasjiene is. Hierdie masjiene kan amper alles vervaardig.

Verskillende soorte spuitgietproses

Die basiese beginsels van die spuitgietproses bly in elke tipe dieselfde. Hulle verhit die plastiek korrels totdat dit smelt. Die gesmelte materiaal word met behulp van hoë druk en spuitpunte in die vorm geplaas. Uiteindelik wag u totdat die materiaal afkoel en in die vereiste vorm hard word. Haal dit dan uit die vorm.

Hieronder is 'n paar algemene soorte spuitgietprosesse :

- Inspuiting blaasvorming

- Vorm van gasinspuiting

- Reaksie-gietvorm

- Multistasie-spuitgietwerk

- Meerkomponente spuitgietvorm

- Tweeling spuitgietvorm

- Triple Injection Molding onder andere

Eienskappe van die proses

Hieronder het ons die belangrikste kenmerke van die proses uitgelig.

- Om die gesmelte materiaal (enige soort plastiek) in die vormholte te plaas, gebruik dit 'n skroef-tipe plunjer of 'n ram.

- Die resultaat t is 'n oop en soliede vorm. Die vorm is volgens die kontoer van die vorm.

- Die proses kan óf termohardende materiale óf termoplastiese materiale gebruik.

- Dit is verantwoordelik vir die skep van hekmerke, sprue en 'n skeidingslyn.

- U sal spoorpunte van die ejektor raakloop, aangesien dit gewoonlik voorkom.

Aansoeke

Vandag kan die spuitgietmasjien 'n groot verskeidenheid dinge skep. Hulle word byvoorbeeld gebruik vir die vervaardiging van dashboards vir motors, botteldoppies, verpakking en spoele. Hulle kan ook sakkamme, knope en verskeie ander plastiekprodukte vervaardig.

Motorvervaardigers is tans 'n aanhanger van die vervaardiging van spuitgietvorms. Dit is miskien een van die mees algemene metodes om motoronderdele te skep. Daarbenewens gebruik nywerhede regoor die wêreld hierdie tegniek om verskillende soorte onderdele te skep.

Die spuitgietproses is uitstekend vir massaproduksie met geen toleransie vir foute nie. Hulle kan dieselfde produk duisend keer herhaal sonder 'n geringe fout. Dit is ook moontlik om 'n wye verskeidenheid materiale te gebruik.

Die proses is kostedoeltreffend. Dit het minimale skrootverliese en lae arbeidskoste. Gewoonlik benodig die afgewerkte produkte na die minimale afwerking geen vorm nie. Die koste van die vervaardigingsproses vir die spuitgietmatrijs is egter hoog. Die masjien is duur en ekstra koste is nodig om dit in te stel.

Masjinerie

Daar is twee hoofmetodes om 'n vorm te skep. Frist is die Standard Machine-tegniek en die tweede is EDM. Albei hierdie tegnieke bied uitstekende resultate. Daar is egter 'n paar verskille in terme van funksionaliteit en gebruik.

Standaard bewerking

Dit is die historiese metode om die spuitvorms te skep. Desondanks het tegnologiese ontwikkelings gesofistikeerde tegnologieë soos CNC-masjiene tot gevolg gehad. Die CNC-bewerking was baie doeltreffend. Hulle word 'n integrale deel van die spuitgietbedryf.

Hulle kon in minder tyd ingewikkelde vorms skep. Ondanks die feit dat dit in 'n minimale tyd geskep is, bied hierdie vorms akkuraatheid.

Elektriese ontlaai-masjien (EDM)

Vandag het die gietbedryf 'n aanhanger geword van die bewerking van elektriese ontlading. Mense verwys dikwels na EDM as die Spark Erosion Process. Dit is ideaal vir die ontwerp van komplekse vorms. Daarbenewens bied dit 'n vooraf geharde vorm. Daar is dus geen hittebehandelings nodig nie.

Om die vorm sag te maak, sal die vervaardiger uitgloei moet word. Om die gestolde vorms te verander, sal tradisionele boorwerk in werking tree.

Koste

Daar is verskillende faktore wat bydra tot die koste van vorms. Sommige van hierdie faktore sluit onderdeelgrootte, holtes en verwagte gereedskaplengte in. Daarbenewens moet die vervaardiger van die spuitgietmatrijs fokus op die kompleksiteit van die stuk en die oppervlakafwerking.

Alhoewel die aanvanklike koste hoog is, neem die koste af as gevolg van massaproduksie.

Voordele van spuitgietvervaardiger

- Dit is moontlik om massaproduksie van onderdele met 'n goeie oppervlakafwerking te doen.

- Vervaardigers kan metaal saam met nie-metaalvorms gebruik om onderdele te skep.

- Die proses is ekonomies om klein dele en ingewikkelde vorms te produseer.

- Spuitvorming het die vermoë om noue dimensionele verdraagsaamheid te handhaaf.

- Dit is moontlik om minimum sprue, hek en hardloper te gebruik en te hergrond.

- Dit het 'n lae arbeidskoste per eenheid.

Beperking van die spuitvormproses

- Dit benodig hoë krag om te werk

- Die instandhoudingskoste is hoog.

- Gietmasjiene is duur.

- Hoë gereedskapskoste.

Neem weg

Spuitgietvervaardiger bied die gemak en gemak. Dit is moontlik om ingewikkelde dele binne 'n minimale tyd en beperkte begroting te ontwerp en te ontwikkel. Die moderne vormprosesse verseker betroubaarheid en doeltreffendheid.

Moderne en bekwame vervaardigers soos die Katio Mold- bied uitstekende 0086-768-82821468 kontak. Hulle sal al u probleme en vrae oplos.