¿Cómo consiguen prototipos de calidad los fabricantes de fundición a presión de aluminio y la creación rápida de prototipos?

Fabricante de fundición a presión de aluminio y creación rápida de prototipos

El bajo punto de fusión del fabricante de fundición a presión permiten el uso de un molde permanente. Del mismo modo, usamos este acero para fabricar piezas de fundición. En la fundición a presión, un pistón de inyección empuja el aluminio líquido hacia la cavidad del molde.

Later, it compresses the part during solidification. Typically, liquid metal reaches attack speeds of up to 60 meters per second. Similarly, the applied pressure can reach up to 800 bar during solidification.

The molding press keeps the mold closed by a closing force. It is for to contain the pressure exerted on the part, it depends on the size of the cavity and the pressure applied by the piston.

What is the capacity of aluminum die casting machines?

The smallest presses have a capacity of 1000 kN and the larger ones 35000 kN. The force of the press is therefore directly related to the projected surface of the molded part.

Generally, the die-casting process is divided into 6 phases:

- transferencia de metal líquido

- fase de aproximación de inyección

- inyección rápida

- Intensification

- ejection and mold lubrication

Each phase is optimized to maximize the production rate. Moreover, it minimizes the number of rejected parts.

There are three variants of fabricante de fundición a presión process:

- Traditional die-casting

- Vacuum die casting including vacuum casting for structural applications

- Semi solid die-casting, much less common.

The main advantage of the process is the rapid rate. It makes it possible for aluminum die casting manufacturer & rapid prototyping to lower production costs. Moreover, it helps to approach mass markets such as the automobile.

Why rapid prototyping?

The rapid cooling provided by the metal mold produces a very fine metallurgical structure on the surface called a skin. It contributes to obtaining good mechanical properties.

The surface finish and dimensional tolerances are excellent. On the other hand, the design freedom is practically limited to the opening axis of the mold.

What is the process of aluminum die casting & rapid prototyping ?

The process requires little labor. But it consumes a cost of immobilization and tools. For a large run of over 10,000 parts, the fabricante de fundición a presión offers the lowest production cost per part among foundry processes.

The main disadvantage of the traditional process is the presence of porosity in the center of the die-cast parts. It is due to the air trapped during injection. The presence of trapped air causes blistering when the room is heated.

These blisters are caused by the expansion of the gas trapped in the room. In addition, they do not allow standard heat treatments. It is for to obtain optimal mechanical properties. This phenomenon also limits the use of soldering.

Fortunately, the mechanical resistance is ensured by the skin of the molding. It means that fabricante de fundición a presión molds several castings by this method.

What is the role of alloys in aluminum casting?

It represents more than 50% of the aluminum castings produced. In traditional pressure casting, secondary alloys are often used with a high proportion of alloying element. It gives good mechanical resistance despite an elongation of less than 3%.

T5 type heat treatment is used to increase the mechanical strength of die-cast alloys. It happens without causing blistering of the parts. Secondary alloys are often used with a high proportion of alloying element.

It gives good mechanical resistance despite an elongation of less than 3%.

How does Aluminum die casting manufacturer & rapid prototyping get quality prototypes?

Fabricante de fundición a presión de aluminio y creación rápida de prototipos obtains very good part quality by using a vacuum in the cavity. It prevents air trapping. Moreover, it controls the molding cycle in real time.

The high vacuum pressure process allows to obtain a maximum elongation at break. Moreover, it makes the heat treatment possible for the parts. These developments are motivated by the weight reduction of land vehicles.

Generally, vacuum die casting provides the ideal solution of a high speed casting process. Therefore, it is best for structural parts cast in aluminum. The development of this process is currently the most active in the field of fabricante de fundición a presión.

Elements of a mold and production cell

The die-casting process is divided into two principles.

- Hot chamber technology and

- Cold chamber technology.

The hot chamber process uses a piston. It places directly in the molten metal bath to feed the mold. Similarly, the cold chamber process uses a “cold” container. We transfer the liquid metal in it by ladle.

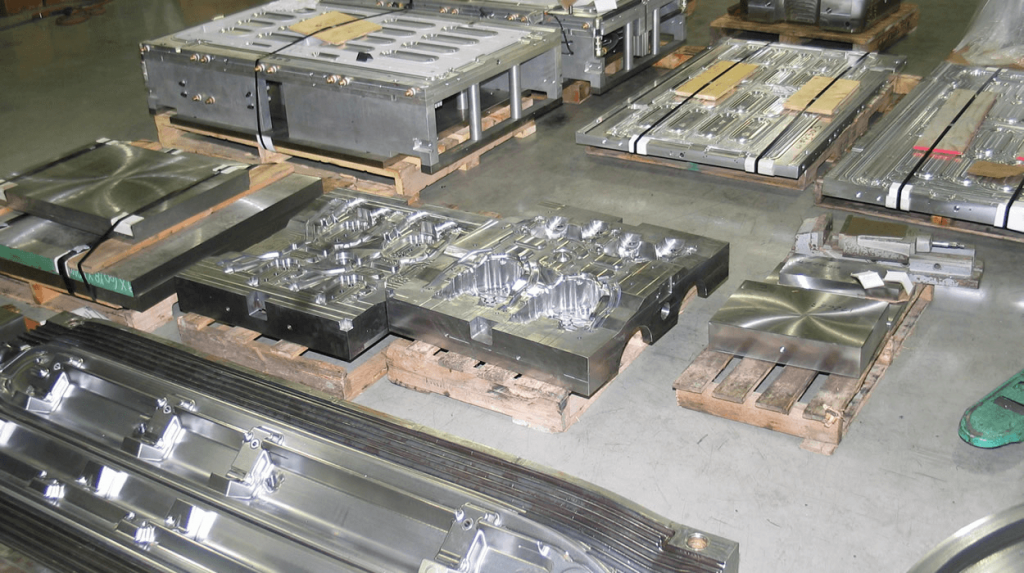

Description of die casting mold

En la mayoría de los casos, el molde de presión se compone de dos carcasas de metal de aleación ferrosa. Dependiendo del número de piezas aportadas, los materiales utilizados para la fabricación de las carcasas son:

- Acero para herramientas tipo H13

- Acero de aleación tipo 4140

- Acero para herramientas P20 para las piezas de soporte

Fabricante de fundición a presión de aluminio y creación rápida de prototipos hacen que las varillas de expulsión sean con un material más duro. Además, en algunos casos reciben un tratamiento superficial. Limita la adherencia del aluminio.

¿Qué es el molde de fundición a presión de aluminio?

El molde está compuesto por una parte fija en el lateral del suministro de metal líquido. Asimismo, tiene una parte móvil sobre la otra. La parte fija contiene el orificio de entrada de metal y parte de la cavidad para monedas.

It can also have cores to mold cavities in the part. The mobile part contains the ejection rods used for remolding. It is for the cores and the part impression. The molds are equipped with oil or water cooling channels. It also serves to preheat the mold initially in the case of hot oil.

How does aluminum die casting manufacturer & rapid prototyping reduce prototyping cost?

To reduce tooling costs, the cavity often consists of a main insert placed in a larger, permanent frame that can produce more than one type of part. The inserts or molds typically belong to the customer.

The process is well suited for thin walls down to 1.5mm. It is preferable to use uniform sections which solidify simultaneously. There are no weights. Moreover, the attacks on the parts are small to facilitate cutting on debarring presses after casting.

El diseño de las piezas hace un uso extensivo de las nervaduras. Es para aumentar la rigidez y la resistencia mecánica. Posteriormente, también ayuda a llenar la cavidad rápidamente antes de que la aleación se solidifique.

La turbulencia del metal en la cavidad está controlada por los siguientes factores:

- velocidad de inyección de metal

- el tamaño y la posición

- la forma de la cavidad y

- Uso de tacones de lavado

El fabricante de fundición a presión de aluminio y la creación rápida de prototipos lo utilizan para equilibrar el movimiento del metal. Además, lo utilizan para capturar las inclusiones formadas durante el llenado. En el caso del vacío, los parámetros de aplicación de vacío también son importantes para el llenado.

La unidad de inyección es un sistema hidráulico complejo. Consta de las siguientes partes:

- un acumulador de inyección

- un cilindro de inyección

- acumulador multiplicador

- un cilindro multiplicador y

- un cilindro de posicionamiento del cilindro

How to control aluminum die casting speed?

These components make it possible to modulate the speed of the injection piston in 3 phases. Thanks to the fabricante de fundición a presión during filling. It also includes metal compaction using the multiplier accumulator.

Modern systems allow precise control of the speed curve. Moreover, it also carries a gradual transition between approach and filling speed.

The closure unit is composed of a movable plate. It contains the ejection system. In addition, it carries a fixed plate. Here the coupling with the injection unit locates.

A closing system consisting of toggle levers is used to apply the closing force to the machine plates. This closing force must be greater than the force exerted by the metal.

The force exerted by the metal is calculated according to the following formula:

F = P int * A

- F is the force exerted by the metal

- P int is the intensifying pressure and

- A is the projected area of the part

Typically, it is recommended to have a closing force. It should be at least 20% greater than the opening force exerted by the metal. Fabricante de fundición a presión de aluminio y creación rápida de prototipos makes the press with a solid frame.

Moreover, he ensures alignment of the movable and fixed platens by four rigid columns. These columns are placed in tension under the effect of the closing system. They must carry well balance to promote uniform application of the closing force.

The press is equipped with peripheral connections. These connections consist of:

- systems of the mold

- cylinder and injection piston

- liquid metal dosing

- automatic mold lubrication

- air draft, programmable logic controller

- interfaces operation and security elements

¿Cómo aluminum die casting manufacturer & rapid prototyping control injection cycle?

The press can also contain to a system for acquiring data. Moreover, fabricante de fundición a presión use it to control the injection cycle in real time. Rapid response sensors measure the pressure and position of the injection piston.

It occurs almost instantaneously with feedback to keep parameters within pre-set ranges. The information can be recorded for statistical quality control.

What is the role of lubricant in molding?

El lubricante se utiliza para facilitar el desmoldeo y enfriar el molde. Sin embargo, esta práctica tiende a minimizarse. Por la mayor disponibilidad de software de simulación. Utilizamos lubricante y optimizando el tiempo de ciclo.

El lubricante que se aplica al molde entre inyecciones es 100% líquido. No contiene ninguna suspensión cerámica. Del mismo modo, no afecta las tolerancias dimensionales. Se aplica manualmente o, más a menudo, de forma automática.

El sistema de termorregulación consta de un calentador de moldes. Tiene fluido caloportador. Posteriormente, también sirve para enfriar el molde. Esto también se puede conectar a un sofisticado sistema de adquisición de temperatura.

La celda puede contener una bandeja de agua para enfriar las piezas. La celda de producción se puede robotizar completamente desde la carga del horno de retención

El fabricante de fundición a presión de aluminio y la creación rápida de prototipos lotooling design

El fabricante de fundición a presión is responsible for the design of the mold. It includes the following features:

- Design of drawer cores for complex cavities

- Added draft angles

- Design of the feed system

- Design of the ejection system

The modeling of the filling and the solidification is widely used for the design of the die-cast molds. Subsequently, it is due to the high costs of modification of the tools.

A part design suitable for the foundry from the start increases the degree of success. You can do it by putting a part into production by die casting.

In general, you should:

- Use uniform thin sections

- Avoid isolated metal masses away from supply channels

- Use radii and limit sharp angles

- Use nervaduras en lugar de paredes sólidas

- Tenga en cuenta el eje de desmoldeo y

- la pérdida asociada del grado de libertad de diseño

Tenga en cuenta las tolerancias asociadas por encima y por debajo del molde que no se moldean juntas

Espere que el yeso tenga ángulos de tiro y esté marcado por las varillas de expulsión.

Ventajas y capacidades de la fundición a presión

Fabricante de fundición a presión de aluminio y creación rápida de prototipos ofrecen las mejores tolerancias dimensionales entre los procesos de fundición. Se pueden moldear detalles finos y pequeñas cavidades, así como letras de identificación finas.

La fundición a presión se caracteriza por la posibilidad de moldear piezas. Además, tiene paredes delgadas de hasta 1,5 mm, rodeadas de nervaduras de refuerzo. El acabado superficial es excelente. Además, se obtienen fácilmente 60 micro pulgadas RMS. Pero un valor de 90 micropulgadas RMS es más conservador.

Generalmente, es posible realizar piezas estructurales. Gracias a la estructura fina debido al enfriamiento rápido. Ayuda al uso de vacío y aleaciones primarias con bajo contenido en hierro.

También es posible instalar insertos en el molde. Por lo tanto, el fabricante de fundición a presión funcionan sobre el moldeado. El acero es su ejemplo obvio.

El proceso tiene ciertas ventajas ecológicas. Como:

- La eliminación de los moldes de arena.

- la posibilidad de utilizar aleaciones recicladas y

- el mínimo de acabado después del moldeado

La muy alta presión del metal excluye el uso de núcleos de arena. Si se utiliza un núcleo de metal en otro eje, este debe resistir el empuje del metal. Por lo tanto, contar con la asistencia de un sistema hidráulico más potente.

Fabricante de fundición a presión de aluminio y creación rápida de prototipos tratan de evitar el uso de núcleos. De lo contrario, utilizamos un núcleo que se expulsa con la pieza y se retira después de la fundición.

Tenga en cuenta el uso del núcleo de sal para cavidades complejas. Del mismo modo, luego se elimina mediante la limpieza con agua.