Importantes consejos de diseño fabricante de piezas de inyección de plástico

Los 10 mejores consejos de diseño para fabricantes de piezas de inyección de plástico

Como fabricante de piezas de inyección de plástico, debería centrarse principalmente en el diseño de piezas y componentes. Después de todo, el diseño juega un papel vital en la definición del éxito de las piezas. El diseño correcto con la ejecución correcta generaría los resultados correctos.

Un diseño incorrecto con la ejecución correcta seguramente será un desastre. Por lo tanto, los fabricantes de todo el mundo tienden a prestar mucha atención al factor de diseño. Necesitan comprender los requisitos del consumidor, analizar su capacidad y luego finalizar un diseño.

Su diseño depende principalmente de los requisitos del consumidor. Sin embargo, ciertos factores garantizarían el diseño correcto. En el transcurso de este artículo, hablaremos sobre los 10 mejores consejos de diseño.

Diez consejos de diseño principales

Los componentes moldeados por inyección ofrecen varios beneficios que incluyen escalabilidad, uniformidad, producción en masa y mucho más. Con el moldeo por inyección, puede diseñar piezas complejas sin esfuerzo y producirlas en volumen sin ningún problema.

Para garantizar la repetibilidad, debe seguir los siguientes consejos de diseño.

Espesor de pared constante

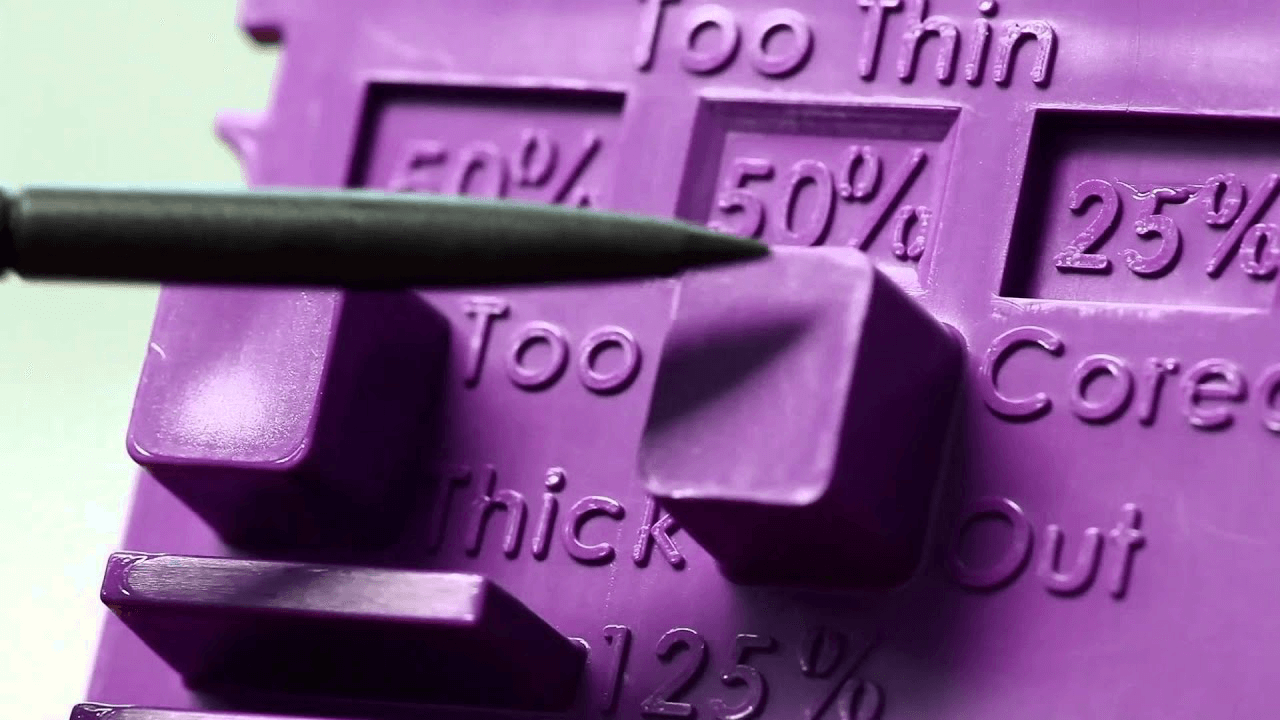

Cuando se trata de uniformidad, no hay mejor manera de lograrlo que asegurando un espesor de pared constante de la cavidad del molde. Esto aseguraría que el componente proporcione el mejor flujo. Un buen tamaño de la pared es de alrededor de 2-3 mm.

Para molduras convencionales, generalmente recomendamos que use un máximo de 4 mm y un mínimo de 1 mm de espesor de pared.

Ángulo de tiro - fabricante de piezas de inyección de plástico

Es posible que se sorprenda al saber las ventajas que ofrece un ángulo de desmoldeo. agregar un ángulo de desmoldeo a las caras de su pieza asegura que las herramientas lo suelten rápidamente. Sin embargo, tenga en cuenta que los ángeles de reclutamiento causan desafíos de diseño.

Los fabricantes que buscan piezas de acoplamiento tendrían un problema grave con el ángulo de tiro. Por lo tanto, para aprovechar al máximo el ángulo de desmoldeo para superficies de cavidades texturadas, use un mínimo de 3 grados. En el caso del núcleo sin textura, recomendamos al menos 1 grado de ángulos de desmoldeo.

Triunfos suaves agudos

Otro consejo importante es evitar a toda costa una transición brusca entre secciones de paredes. Cuando no hay una transición brusca, generaría problemas en el producto final. Además, es una buena idea utilizar radios siempre que crea que es posible.

Superficie de borrador cero

Una buena técnica es evitar las superficies de cero corrientes. Úselos solo cuando sean necesarios. Si puede garantizar las tolerancias y el acoplamiento adecuado de las piezas sin utilizar el área de tiro cero, no debe utilizarla. Además, asegúrese de minimizar su uso en un área determinada del rostro en lugar de en toda la superficie.

Transición de espesor a delgado

Para garantizar la calidad de las piezas, debe asegurarse de que el plástico fluya a través de las características que se mueven de paredes más gruesas a paredes más gruesas. Entonces, todo esto debería comenzar desde las puertas.

Fregadero - fabricante de piezas de inyección de plástico

Cuando una sección más gruesa de las piezas tiende a enfriarse lentamente en comparación con la sección más delgada, se produce una depresión local. Con el diseño adecuado, puede evitar este problema en particular. Con las pautas adecuadas, podrá eliminar la visibilidad de las imperfecciones en las superficies cosméticas.

Below, we did list some important pointers.

- Avoid screw bosses, ribs and gates at the backside of cosmetic surfaces. This will enhance their lifespan.

- Ensure that the rib height is less than the wall thickness. You can even make it 3x.

- The base of the ribs should be either 60% or less of the wall’s thickness.

Simplicity

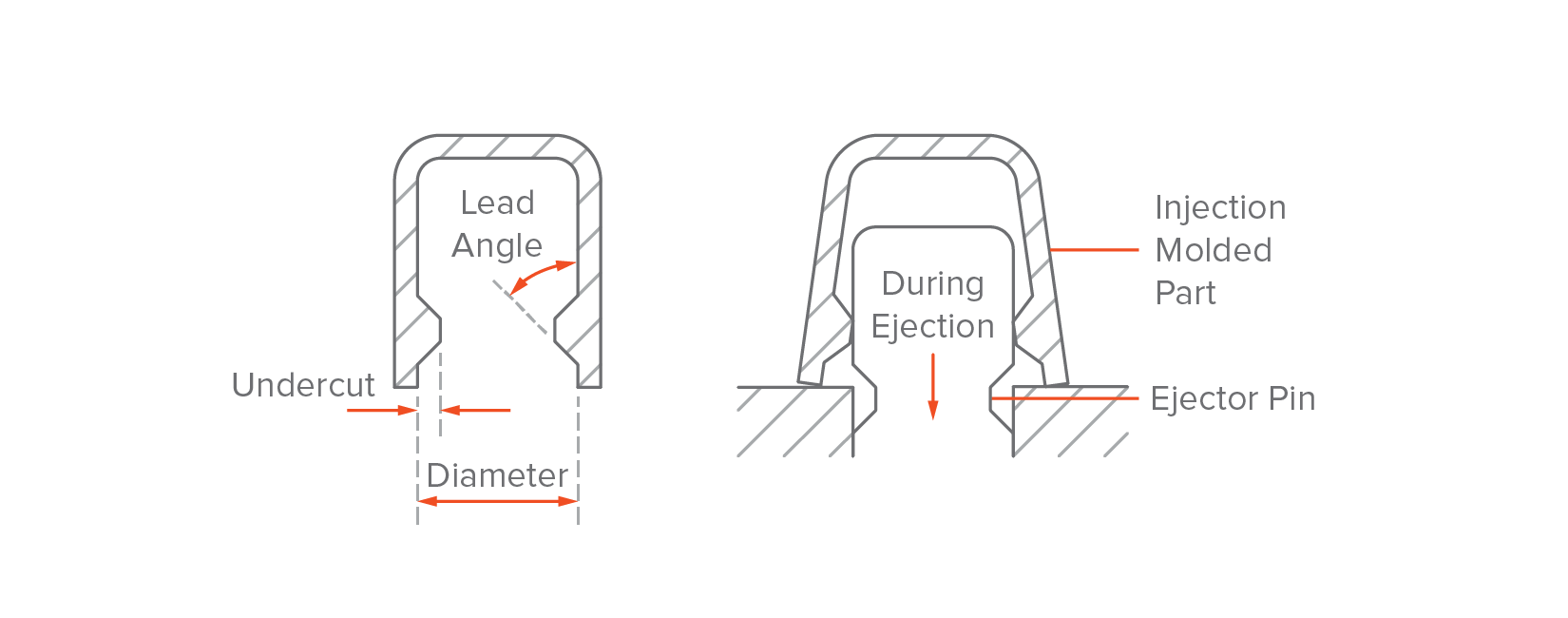

Sometimes simplicity is the key to having high-quality and robust parts. As a fabricante de piezas de inyección de plástico, you should avoid undercuts. In case, you want more than simple, allow slides and lifters to form features that are undercut.

In this case, you need to leave around two to three times the width of the feature. This would allow the slide or the lifter to smoothly travel.

Note: Undercuts are the arrears that manufacturers are unable to make using the tool’s simple open and shut directions.

Usar fechas

El uso de datums mejora la legibilidad y la comprensión del diseño. En caso de que se esté preguntando ¿qué son los datums? Son los puntos de referencia que definen cada pieza. Con los datums, puede establecer la interacción de las piezas y la interfaz con todo el sistema.

El uso del sistema de datos adecuado aseguraría el éxito del producto en términos de funcionalidad. Además, debe asegurarse de que la intención de montaje del diseño corresponda con la estructura de referencia.

Prototipo

Los fabricantes de inyección de plástico suelen utilizar servicios de impresión 3D personalizados para obtener piezas fiables y eficientes. Después de todo, los métodos de creación de prototipos reducen el tiempo de diseño al mercado. Con la creación de prototipos, es posible probar los conceptos de diseño en una etapa temprana.

Por tanto, el fabricante puede moldear una pieza o su respectivo componente antes de empezar a fabricar herramientas caras.

Diseño para informes de fabricación

Nunca, y repetimos, nunca subestime los informes de Diseño para la fabricación . Nunca debe tomar estos informes a la ligera. Con estos informes, puede conocer la comprensión del diseño por parte del moldeador de herramientas.

Le proporcionará información como la ubicación de los pines de expulsión, la ubicación de la línea de separación, la ubicación de la puerta, entre otros. Los informes DFM le permiten interrogar el diseño de manera eficiente.

Consejos de diseño avanzado

Aquí, hemos enumerado los consejos de diseño avanzados.

Funciones vinculadas a herramientas

Las operaciones creadas por la misma pieza de molde tienden a tener una tolerancia de posición relativa más ajustada. Los ejemplos de estas características incluyen deslizamiento, núcleo, cavidad, etc. De manera similar, las características que se crean utilizando diferentes partes del molde tienen menos tolerancia de posición.

Textura moldeada

Es posible moldear las superficies visibles mediante texturas innatas. Entre las principales ventajas de las piezas texturizadas, tenemos escondite fregaderos, huellas dactilares, etc. Aunque la textura moldeada ofrece grandes beneficios, al mismo tiempo requieren un mayor ángulo de tiro.

Soldadura ultrasónica

La técnica moderna permite presionar 2 partes compatibles en contacto. También asegura que estas partes estén soportadas en un accesorio labrado. La clave para recordar aquí es que debe diseñar las piezas para soldadura ultrasónica.

Además, asegúrese de que las piezas tengan un plan de soldadura singular. Además, una de las partes debe tener directores de energía. Estos directores ayudarán con la soldadura. Para formar contactos, la parte sin los directores de energía se excitaría mediante vibraciones ultrasónicas.

These vibrations would help to locally, fuse the part with the other part. With the help of these ultrasonic welding, it is possible to create weatherproof bonded assemblies and that too at a low cost. However, plastic injection parts manufacturer needs to know that some resins bound better in comparison to others.

Pass Cores

Pass cores are an effective way to create a hole in your part. They are basically parts of the molds. One side of the mold passes via part’s piece, and the opposite side is shut off. This makes it possible for the manufacturer to make overhangs.

Experienced designers can play around with pass cores to come up with unique and amazing parts. They can create complex features including shaft’s bores.

Family Molds

When you shoot two or more parts in the same mold, you name the process as family molds. Family molds are effective and affordable especially when you are molding a small number of parts having similar volume and using the same material.

However, you need to ensure that all the parts fill properly. For this reason, you would have to perform a good mold-flow analysis.

Select Resin via molder

Ever resin has its unique characteristics. Their additives for changing things like UL fire rating, UV exposure, colors, impact properties, etc. would need some special attention. We recommend that you trust the molder with this decision.

Give them a list of characteristics of very resin, along with your requirements and let them help you choose the best resin for your parts.

Final Word – plastic injection parts manufacturer

Designing is imperative for any successful fabricante de piezas de inyección de plástico. With the right design, they would be able to develop accurate, robust and reliable products. Therefore, it a good idea to follow these tips to ensure the accuracy and quality of the design.

Si podemos ayudarlo con su proyecto, llámenos al 0086-769-82821468 o envíe un .