Почему производители пластиковых форм на заказ делают акцент на процессе изготовления форм?

Как производители пластиковых форм на заказ делают формы?

Когда дело доходит до изготовления деталей по индивидуальному заказу, самое важное - это форма. Если у вас есть безошибочная пресс-форма, у вас могут быть исправные детали и компоненты. Таким образом, вам необходимо понимать основы того, как производители пластиковых форм на заказ делают формы.

Если вы хотите производить большие объемы нестандартных деталей, вам следует подумать о литье под давлением . Существуют разные виды литья под давлением . Выберите тот, который соответствует вашим потребностям в совершенстве.

Однако, прежде чем начинать какой-либо проект, важно учитывать такие факторы, как размер деталей, изготовление этих деталей, бюджет инструмента, используемый материал или количество деталей. Кроме того, было бы здорово узнать об основных машинах для изготовления пресс-форм.

Итак, в этом сообщении блога мы рассмотрим все эти аспекты. Итак, без промедления, приступим!

Изготовление пластиковых форм на заказ - изготовление форм

Определение количества деталей

Если вы нацелены на производство пластиковых изделий на заказ в больших объемах, вы должны запланировать не менее 100 000 деталей. Обычно это минимальное количество, требуемое большинством производителей пластиковых форм на заказ.

Таким образом, важно учитывать планы по выпуску продукции и учитывать необходимость такого количества деталей или компонентов.

Создание и оценка бюджета на инструменты

Еще один важный фактор, требующий рассмотрения, - это ваш бюджет на инструменты. Это включает в себя ваш дизайн и создание инструмента. Убедитесь, что вы изучаете каждый аспект, прежде чем приступить к проекту.

Сложность вашей формы напрямую влияет на ее стоимость. Итак, хорошая идея - уменьшить сложность формы. Постарайтесь сделать это как можно проще, чтобы снизить затраты. Кроме того, сосредоточьтесь на других аспектах, которые помогут вам снизить стоимость.

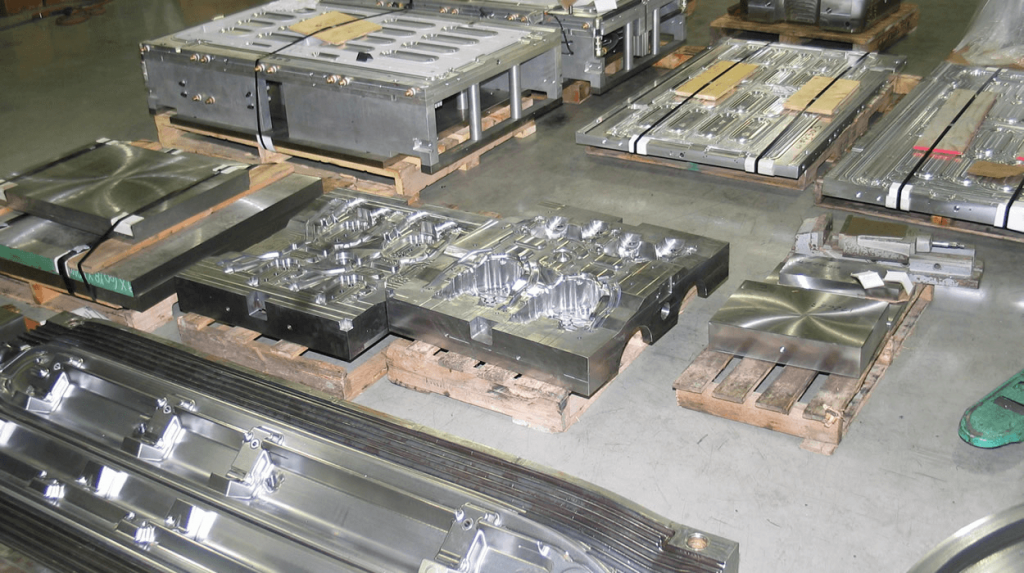

Also, focus on the tools that you would use for the creation of molds. Below, we have listed some common and popular tools.

Standard CNC Machining

The orthodox form of the CNC machining requires milling, manual use of lathes, and drill presses. However, with technological advancement, the CNC machining has become the most dominant means of creating complex and high-level molds.

While it is using the standard machining methods, it still can produce complex molds. With CNC, they use computers to control the operation and movement of the lathers, mills, and other several cutting machines.

However, modern CNC machining systems have become sophisticated and advance. The current systems are fully automated in terms of mold designing and manufacturing processes.

It now uses a computer-aided manufacturing software (CAM) to define the mechanical dimensions of the mold. The instructions are translated into specific commands using a post-processor software. This is imperative for every machine that creates a mold.

The resulting command is loaded into the CNC machine for the manufacturing process to start.

Electrical Discharge Machining

Another famous machine for making molds is electrical discharge machining (EDM). This process uses an electrode to obtain the desired shape of the mold. The shape is fabricated out of copper or graphite. Next, comes the mounting in the EDM machine.

Later, it is positioned over the workpiece. It is submerged in a dielectric fluid. The workpiece comes into contact with the electrode. Thus, you would be using a controlled electrical source to disperse the metal in different areas that are opposite to the electrode.

The workpiece never comes in contact with the electrode. There is always a gap between the electrode and the workpiece. The gap is a few thousandths of an inch. Although, the EDM process is slower when it comes to removing the metal from the mold especially when you compare it with the CNC machining.

Однако с помощью EDM производители изготовители пластиковых форм на заказмогут получать самые сложные формы. То, чего они не могут достичь с помощью традиционной обработки с ЧПУ. Еще одна замечательная особенность процесса электроэрозионной обработки заключается в том, что он позволяет работать с предварительно закаленными формами.

Таким образом, отпадает необходимость в дополнительных методах термической обработки. Более того, окончательная отделка электроэрозионной обработки обычно является окончательной. Вы не получаете дополнительных работ по полировке полости формы.

Дизайн пресс-форм

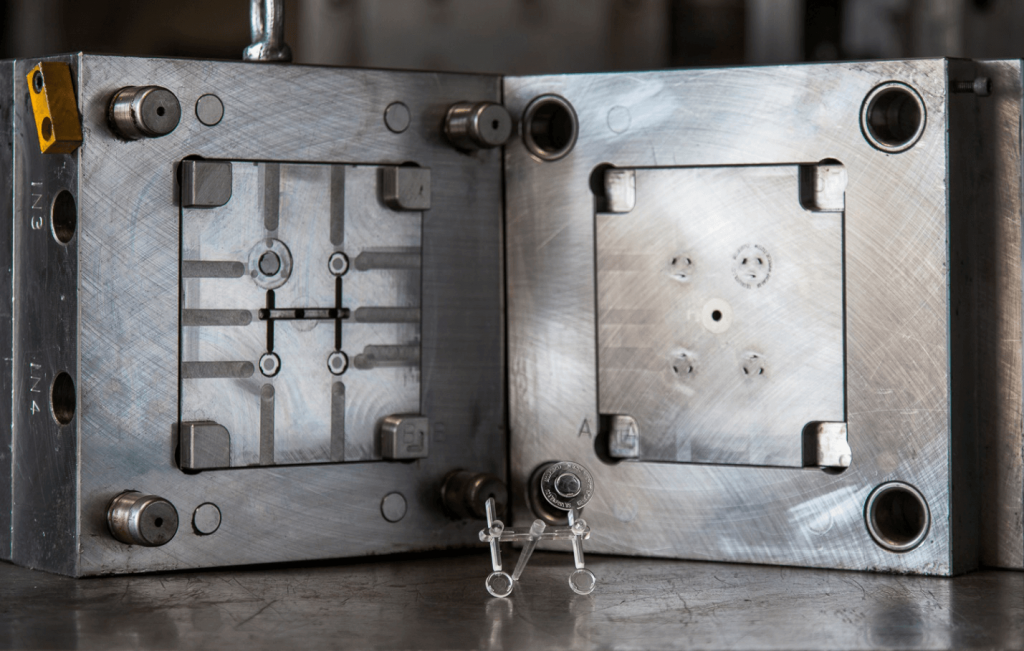

Пластиковые формы для литья под давлением состоят из двух основных компонентов: первый - половина полости формы, а второй - половина выталкивателя формы. Важно, чтобы половинки формы работали вместе. Ниже показано, как они работают вместе.

The plastic resin from the molding machine would enter through the gate or the sprue on the first half of the mould.

Injection barrel’s nozzles have a sprue tightly sealed against it. This ensures that the molten plastic tends to flow seamlessly from the barrel to the cavity or the mold.

The molten plastic is passed through different channels – runners. The sprue bushing is responsible for the direction of the channels. These channels have access to the faces of both the first and the second half of the mold.

The molten plastic enters a specialized gate via the runners. Thus, allowing the molten plastic to enter the cavity in order to shape the requested parts.

While designing the mold, it is important to remember that the molded parts reliably remain in the second half of the mold when it opens.

Производители вынимают литник и направляющие из первой половины формы. Таким образом, давая отформованной детали один раз свободно упасть, она выталкивается из второй половины в форму.

Одна пресс-форма для литья пластмасс имеет только одну полость. Это означает, что он может производить только одну деталь за один раз. Формы могут иметь несколько полостей. Обеспечение высокопроизводительных форм. Например, формы для крышек бутылок могут иметь более 100 полостей. Таким образом, он может производить несколько крышек для бутылок одновременно.

Размеры и дизайн производства

Невозможно создать все детали с помощью процесса литья под давлением. Хорошие производители пластиковых форм на заказ оценит дизайн перед тем, как утвердить его. Они будут работать над дизайном, при необходимости вносить изменения, чтобы обеспечить конструктивно прочную деталь.

Кроме того, оптимизация дизайна помогла бы снизить стоимость. Дизайнеры внесут все необходимые изменения, чтобы детали работали и были точными. Если вам нужны детали меньшего размера, мы рекомендуем использовать процесс литья под давлением.

В этом случае убедитесь, что размер конструкции не превышает 10 x 10 x 10 дюймов. Таким образом, вы должны рассмотреть различные способы, с помощью которых в вашем дизайне можно использовать большее количество мелких деталей. По сравнению с большими, но меньшим количеством деталей.

Производители пластиковых форм на заказ делают упор на материал

Крайне важно сосредоточиться на материале, который вы будете использовать для своих продуктов и деталей. Есть определенные конструкции, которые допускают гибкость, тогда как некоторые требуют особых требований из-за конкретного материала.

При выборе правильного материала полагайтесь на совет производителя. В конце концов, у них есть опыт работы с определенным материалом в процессе литья под давлением . Также они смогут предложить вам не менее хорошую замену дорогостоящему материалу.

В конце концов, они проработали в отрасли достаточно долго, чтобы понять все ее взлеты и падения. Они будут для вас наиболее достоверным источником информации.

Увезти

Kaito Mold - один из ведущих производителей пластиковых форм на заказ. Они уже несколько лет предоставляют высококачественные и эффективные услуги литья под давлением. Их опыт и знание отрасли помогут им поставлять высококачественные детали или компоненты.

Они помогут вам создать дизайн вашей детали. Кроме того, они оценит его для использования в производстве, а также для изготовления вашей формы.

Вам следует обратиться к ним сегодня, обсудить свой дизайн и позволить им воплотить ваши идеи в жизнь. В конце концов, мы являемся ведущей компанией по литью под давлением.