статья: Производитель пластиковых формованных деталей: разница между термоформованием и экструзией

Производитель формованных пластиковых деталей: экструзионное формование против термоформования

Производитель пластиковых формованных деталей предлагает разнообразные методы формования. В дополнение к популярным методам формования, таким как инъекция и ротационное. Есть еще два эффективных метода формования, а именно термоформование и экструзионное формование.

Оба эти метода имеют ряд преимуществ. У них есть свои преимущества и недостатки. Хотя оба метода предлагают в конечном итоге формование пластика, но способ, которым они занимаются, отличается. В этой статье мы поговорим о разнице между этими двумя методами.

Что производитель пластиковых формованных деталей может сказать об этих технологиях?

Базовое понимание обоих этих методов поможет вам принять лучшее решение, когда дело доходит до выбора метода формования пластика для ваших нестандартных пластиковых деталей.

Экструзионное формование

Процесс экструзионного формования аналогичен литью под давлением. Однако есть небольшая разница, он имеет тенденцию давать длинную непрерывную форму. Кроме того, экструзионное формование не использует пресс-форму, а, напротив, использует фильеру.

To make the parts, the technique squeezes hot raw material via a custom die. To make it easier for you to understand, we can say that it is like squeezing play Doh via a shaped hole. Unlike other molding techniques that put resins into a mould, extrusion puts it directly into the die shape.

So, here the die instead of the mold determines the shape of the desired product.

The Step by Step Process

Шаг 1: Raw plastic material including powder, pellets, granules are put into a hopper, later the material is shifted into an extruder. It is a hot long cylindrical chamber. To move the material through the chamber, it uses a revolving screw.

There are some extruders more than one revolving screw.

Step 2: There is a spinning screw operating, the raw material flows from the hoppers onto this spinning screw. For the operation of the spinning screw, it uses a horizontal barrel.

Step 3: Since every material has different properties, therefore the heating for every raw material is different. The temperature requirement of a certain material is taken into account. To form the desired shape, the molten plastic is passed through the die.

It is the small opening present at the end of the heated chamber.

Step 4: For the cooling purposes, the plastic extruded from the die is placed onto a conveyor belt. A plastic molded parts manufacturer can use either air or water for the cooling down purpose.

The process is similar to that of the injection molding. However, instead of the mould, here you would be using a die.

Step 5: It is important to design the die for every individual plastic profile. This would ensure the smooth flow of plastic from the cylindrical profile to the extruder. Thus, taking the final shape.

To ensure that the end product offers integrity, consistency in the flow is imperative.

Extrusion Moulding Common Use

If you want the parts to have a cross-sectional profile, use the extrusion moulding technique. For instance, PVC piping, hoses, and the straws. There is no need for the parts to be round. However, it is vital for them to have the same shape along the part’s length.

Когда вы сравните стоимость экструзионного формования с другими процессами формования, вы поймете, что это рентабельно. В основном из-за штампа и простоты станка. Им не хватает сложности, присущей формам и машинам для других процессов формования.

Поскольку ему не хватает сложности, у него есть свои ограничения. С помощью этой техники вы можете создать только ряд продуктов.

Наилучшее использование экструзионного формования

Вы можете проектировать и изготавливать простые детали с фиксированным профилем поперечного сечения. Например, товары имеют форму круга и квадрата.

Общие продукты

- Пластиковые желоба

- Труба ПВХ

- Пластиковый настил

- Соломинки и шланги

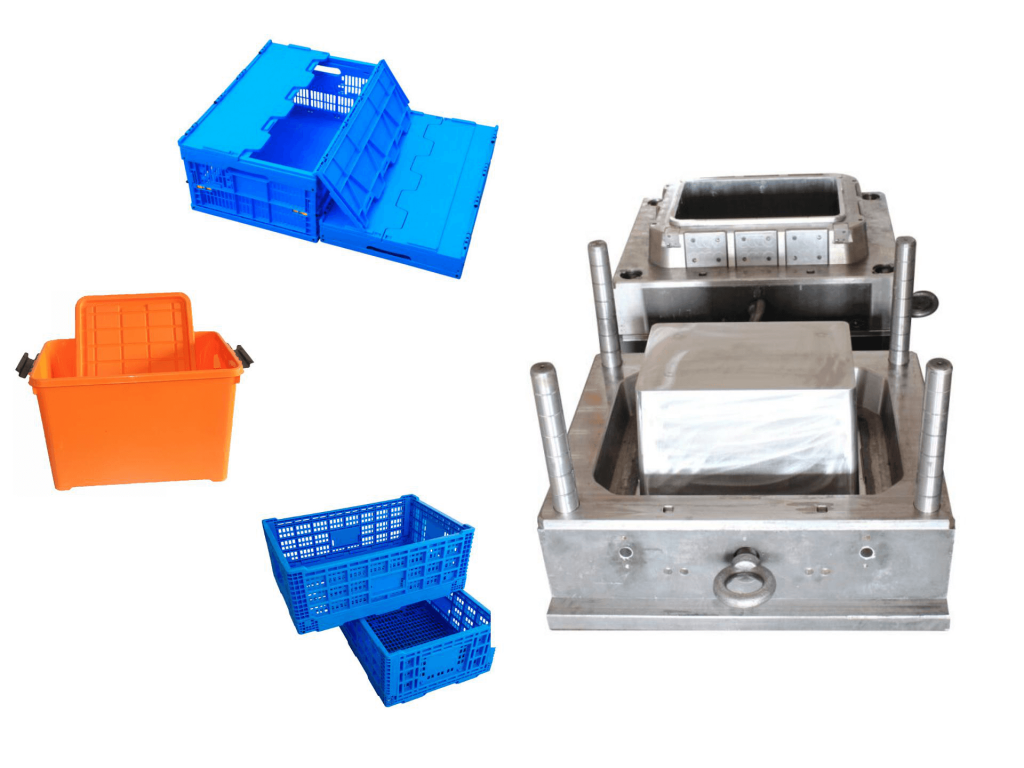

Термоформование

Thermoforming is an effective manufacturing process in which the sheet plastic – thermoplastic—is heated to forming temperature. The reason for doing so is to allow the sheet to form the specific shape in the mould.

It later is trimmed to create products. The great thing about thermoplastic sheets is that it comes in a wide range of materials, thickness, finishes, and colors.

To achieve the final product thermoforming does not reply to a certain type of process or a mould. On the contrary, it uses multiple molds along with the different processes to acquire the required shape. For 3D products, it is generally a single 3D mould.

Plastic Mould Parts Manufacturer uses aluminum for the creation of these 3D molds. Since the technique uses less pressure, therefore, it is possible to create parts or components at a lower rate.

Types of Thermoforming

There are two basic types of thermoforming: pressure forming and vacuum forming. Both techniques yield effective results, but there is a slight difference between the two.

Vacuum forming uses pressure and heat to draw the plastic into the respective shape. It first heats the sheet and then places it into the mould. To ensure that the plastic takes the final shape, it is manipulated using the vacuum.

Pressure forming, on the other hand, is similar to a vacuum. However, it has the additional benefit of pressure. With pressure, it is possible to achieve greater details and texture. Therefore, if you have to choose, between the two, pressure forming is the better choice.

Thermoforming Common Uses

Thermoforming, especially the tin-gauge is extremely popular for producing trays blisters, containers, disposable cups, clamshells, lids among other things. It is common among the food as we ass the general retail industry.

For something more sturdy and bigger, manufacturers go with the thick-gauge thermoforming. For instance, it is an effective technique for refrigerator liners, vehicle doors, utility vehicle beds, and dash panels.

Cost and Time of Production

Термоформование может быть недорогой технологией формования пластмассы; однако на это нужно время. В среднем вам понадобится около 8 недель, чтобы термоформовочная форма была готова. После того, как форма готова, начинается производство.

Фаза производства проходит быстрее. Однако имейте в виду, что стоимость техники во многом зависит от размера детали. Например, если вы хотите формовать детали небольшого размера, это будет стоить вам 20 000 долларов в год.

Тогда как такое же количество деталей большего размера обойдется вам в 50 000 долларов в год.

Вы также можете ознакомиться с нашей статьей о том, как снизить стоимость единицы.

Производитель пластиковых формованных деталей, предлагающий следующие преимущества

Вот преимущества как термоформования, так и техники экструзионного формования.

Преимущества экструзионного формования

Высокая скорость, большой объем

Этот процесс экономически эффективен, если вы хотите изготовить большое количество деталей или компонентов. Он также может быстро производить детали.

Бюджетный

Если вы сравните экструзионное формование с рядом других методов формования, таких как ротационное формование, вы найдете его доступным. Более того, это позволяет предприятию повторно использовать оставшийся материал, снижая не только количество отходов, но и стоимость.

Техника прочная, может работать непрерывно. Производители могут производить продукцию 24 часа в сутки.

Гибкость

Продукция имеет постоянное поперечное сечение; однако он предлагает значительную гибкость. Вы можете наслаждаться различными формами, размерами и текстурами с помощью процесса экструзионного формования.

Преимущества термоформования

Адаптивность

Thermoforming offers a number of benefits, design adaptability being on top. The technique offers the flexibility of incorporating all consumer design needs.

Fast Turn-Around Time

Of course, for full-on production, the mold does take some time. However, in the case of the prototype, it can deliver effective results within no time. It offers a fast turn around time.

Material Optimization

With Thermoforming it is possible to optimize materials in order to ensure lower tooling costs as well as cost-effective manufacturing.

Moreover, the technique offers a number of other benefits. It results in a very aesthetically pleasing component or part. The plastic molded parts manufacturer offers paintable plastics, colored plastics, along with several other customization options.