Производители штампов для литья под давлением и советы по процессу

Механика производителя штампов для литья под давлением

Промышленные предприятия по всему миру привлекают производителей пресс-форм для литья под давлением для процессов массового производства. В конце концов, литье под давлением - это надежный и эффективный производственный процесс. Отлично подходит для изготовления деталей из термореактивных пластиков и термопластов.

There has been an increase of 0.9% in the injection moulding industry since 2014. It seems that numbers are on the increase. The reason being, this manufacturing process can produce hundreds even millions of parts without slight variation.

A consumer can enjoy reliability and consistency even in mass production. Injection moulding has become an imperative part of the manufacturing process. Therefore, we are going to provide you with the basics of the injection moulding process.

What is the Injection Moulding Process?

A manufacturing process uses a special technique to produce the part from both thermosetting plastic and thermoplastic materials. The process starts with the design of the product or parts. Industry engineers or designers are responsible for product designing.

Once the design finishes, next come the formation of molds. Mold maker is responsible for making accurate molds. They can use either aluminum or steel to develop molds. They also use precision machines to ensure the exact shape of the moulds.

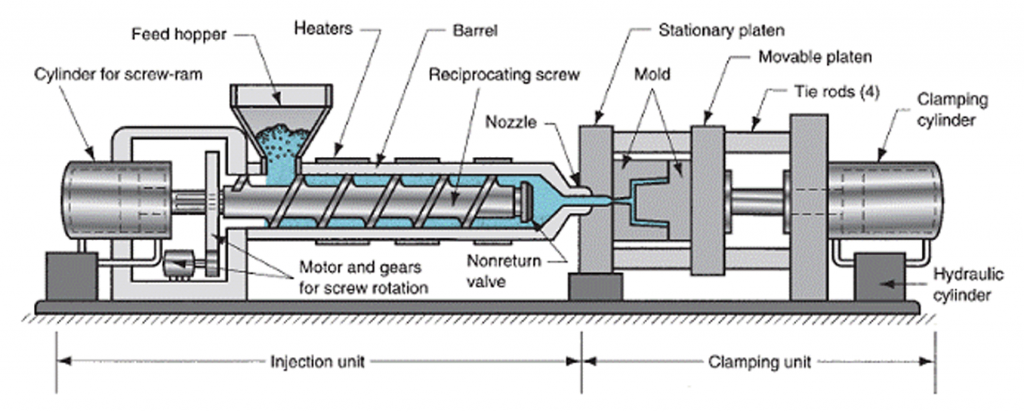

After completing the molds, it is time to place the material into the molds. The machine places the material into a heated barrel. It then mixes the material thoroughly. Later, it forces the heated material into a mold cavity.

The material stays in the cavity for as long as it takes to cool it down. Once the material hardens to the designed configuration, it is removed from the mold cavity. Injection molding offers diversity in terms of manufacturing. It is possible to manufacture small parts as well as the entire body of a car.

История

Alexander Parkers was the mastermind behind inventing first fabricated plastic. In 1862, during an International Exhibition in London, Alexander demonstrated its material. The named the material “Parkesine”.

Parkesine mainly compromised of cellulose was able to take on any shape. After heating and melting the material, it was possible to mould it in any desired shape. However, it did have some side effects. The material was highly flammable, expensive and prone to crack.

Later in 1872, Alexander and his brother Isaiah came up with an injection moulding machine. The machine was not as sophisticated as we see today.

It had a huge hypodermic need and to inject the plastic it used a plunger. The material first passed through heated cylinders before they reach the mold cavity. It did take some time for the industry to progress. Initially, it produced online hair combs, buttons and collar stays.

However, in the 1940s, the industry rapidly expanded. World War II led to the demand for mass production of products at an extremely low price. Six years later, James Watson Hendry, an American inventor, introduced the screw injection machine.

The machine was an advancement of what Alexander had designed. It was able to better control the speed of injection. The product was also finer. In addition, the machine permitted the mixing of materials. Thus, allowing adding colors to the material.

Смешивание позволило добавить переработанный пластик к первичному материалу. Сегодня большинство производителей пресс-форм для литья под давлением используют шнековые литьевые машины. Однако эти машины намного продвинулись вперед, чем их предки.

Индустрия инъекций пластмасс за эти годы добилась огромных успехов. Таким образом, теперь мы можем наслаждаться сложными машинами. По этим простым машинам мы знаем, что у нас есть широкий спектр сложных термопластавтоматов. Эти машины могут производить практически все.

Различные типы процесса литья под давлением

Основы процесса литья под давлением остаются неизменными для всех типов. Они нагревают пластиковые гранулы до тех пор, пока они не расплавятся. Расплавленный материал загружается в форму с помощью высокого давления и сопел. Наконец, вы ждете, пока материал остынет и затвердеет до нужной формы. Затем достаньте их из формы.

Below, are some common types of injections moulding process :

- Injection Blow Moulding

- Gas injection Moulding

- Reaction Injection Moulding

- Multi-station Injection Moulding

- Multi-component Injection Moulding

- Twin Injection Moulding

- Triple Injection Moulding among others

Characteristics of the Process

Below, we have highlighted the main characteristics of the process.

- To insert the melted material (any type of plastic) into the mold cavity, it uses a screw-type plunger or a ram.

- The result t is an open-ended and solid shape. The shape is according to the contour of the mold.

- The process can use either thermoset materials or thermoplastic materials.

- It is responsible for creating gate marks, sprue, and a parting line.

- You will come across ejector pin marks, as they are commonly present.

Applications

Today, the injection-moulding machine can create a wide variety of things. For instance, they are used for producing automotive dashboards, bottle caps, packaging, and spools. They can also produce pocket combs, buttons, and several other plastic products.

Today, automobile manufacturers are a fan of injection moulding manufacturing. It is perhaps one of the most common methods to create car spare parts. In addition, industries around the world use this technique to create different types of parts.

The injection moulding process is excellent for mass production with zero tolerance to error. They can replicate the same product for thousand times without a slight error. It is also possible to use a wide range of materials.

Процесс рентабельный. Имеет минимальные потери лома и низкие затраты на рабочую силу. Обычно готовые изделия не требуют минимальной отделки после формования. Тем не менее, первоначальная стоимость процесса изготовления пресс-формы для литья под давлением высока. Машина дорогая, и ее установка требует дополнительных затрат.

Обработка

Есть два основных метода создания слепка. Frist - это стандартная машинная техника, а вторая - EDM. Оба эти метода дают отличные результаты. Однако есть некоторые отличия в функциональности и использовании.

Стандартная обработка

Это исторический метод создания форм для литья под давлением. Тем не менее, технологические разработки привели к появлению сложных технологий, таких как станки с ЧПУ. Обработка с ЧПУ была очень эффективной. Они становятся неотъемлемой частью индустрии литья под давлением.

They were able to create complex moulds in less time. Despite being created in minimal time, these moulds offered accuracy.

Electrical Discharge Machine (EDM)

Today, the moulding industry has become a fan of the electrical discharge machining process. People often refer to EDM as the Spark Erosion Process. It is perfect for designing complex moulds. In addition, it offers a pre-hardened moulds. Thus, there is no need for heat treatments.

To soften the mould, the manufacturer would need annealing. In order to make changes to the solidified molds, traditional drilling will come into action.

Стоимость

There are several factors that contribute to the cost of moulds. Some of these factors include part size, cavities, and expected tool longevity. In addition, the injection moulding die manufacturer needs to focus on piece complexity and surface finishes.

Хотя первоначальная стоимость высока, однако стоимость снижается за счет массового производства.

Преимущества производителя штампов для литья под давлением

- Возможно серийное производство деталей с хорошей обработкой поверхности.

- Производители могут использовать металлические наряду с неметаллическими формами для создания деталей.

- Этот процесс экономичен для производства мелких деталей и деталей сложной формы.

- Литье под давлением обладает способностью поддерживать строгие допуски на размеры.

- Можно использовать и переточить минимум литников, ворот и направляющих.

- Имеет невысокую стоимость рабочей силы на единицу.

Ограничение процесса литья под давлением

- Для работы требуется большая мощность

- Стоимость обслуживания высока.

- Формовочные машины дорогие.

- Высокая стоимость инструмента.

Вынос

Производитель штампов для литья под давлением предлагает удобство и простоту. Можно спроектировать и разработать сложные детали за минимальное время и ограниченный бюджет. Современные процессы формования обеспечивают надежность и эффективность.

Современные и опытные производители, такие как Katio Mold, предлагают выдающиеся услуги по формованию. Они используют самые современные технологии и современную технику для производства высококачественных деталей. Поэтому вам следует обратиться к ним. Вы можете легко связаться с их образованным персоналом по телефону 0086-768-82821468. Они решат все ваши проблемы и вопросы.