Prodhuesi i Pjesëve të Formuara nga Plastika: Diferenca midis Termoformimit dhe Nxjerrjes

Prodhuesi i Pjesëve të Formuara me Plastikë: Formimi i Extrusion Vs Thermoforming

Një prodhues i pjesëve të derdhura plastike ofron larmi kur bëhet fjalë për teknikat e formimit. Përveç metodave të njohura të formimit të tilla si Injeksion dhe rrotullimi. Ekzistojnë dy teknika më efektive të formimit, përkatësisht termoformimi dhe formimi i nxjerrjes.

Të dyja këto teknika ofrojnë një numër përfitimesh. Ata vijnë me avantazhet dhe disavantazhet e tyre. Megjithëse, të dy teknikat ofrojnë të përfundojnë në formimin e plastikës, por mënyra se si ata e përdorin atë është e ndryshme. Në këtë artikull, ne do të flasim për ndryshimin midis këtyre dy teknikave.

Çfarë ka për të thënë një Prodhues i Pjesëve të Formuara Plastike në lidhje me këto teknika?

Të kesh një kuptim themelor të të dyja këtyre teknikave do të të ndihmonte të merrje një vendim më të mirë kur bëhet fjalë për zgjedhjen e një metode të formimit plastik për pjesët e tua plastike me porosi.

Derdhja e nxjerrjes

Procesi i formimit të nxjerrjes është i ngjashëm me atë të formimit të injeksionit. Sidoqoftë, ekziston një ndryshim i vogël, ai tenton të prodhojë një formë të gjatë të vazhdueshme. Përveç kësaj, formimi i nxjerrjes nuk përdor një myk, përkundrazi, ai përdor një vdesin.

Për të bërë pjesët, teknika shtrydh lëndën e parë të nxehtë përmes një gome të zakonshme. Për ta bërë më të lehtë për ta kuptuar, mund të themi se është si të shtrydhni lojën Doh përmes një vrime të formuar. Ndryshe nga teknikat e tjera të formimit që vendosin rrëshirat në një kallëp, nxjerrja e vendos atë drejtpërdrejt në formën e vdesit.

Pra, këtu vdesi në vend të kallëpit përcakton formën e produktit të dëshiruar.

Procesi Hap pas Hapi

Hapi 1: Materiali i papërpunuar plastik, duke përfshirë pluhurin, fishekët, granulat vendosen në një plesht, më vonë materiali zhvendoset në një ekstuder. Shtë një dhomë e nxehtë cilindrike e gjatë. Për të lëvizur materialin përmes dhomës, ai përdor një vidë rrotulluese.

Ka disa ekstudues më shumë se një vidë rrotulluese.

Hapi 2: Ekziston një vidë tjerrjeje, lënda e parë derdhet nga hinkat mbi këtë vidë tjerrjeje. Për funksionimin e vidës tjerrëse, ajo përdor një tytë horizontale.

Hapi 3: Meqenëse çdo material ka veti të ndryshme, ngrohja për çdo lëndë të parë është e ndryshme. Kërkesa për temperaturë e një materiali të caktuar merret parasysh. Për të formuar formën e dëshiruar, plastika e shkrirë kalon përmes gropës.

Openingshtë hapja e vogël e pranishme në fund të dhomës së nxehtë.

Hapi 4: Për qëllime ftohëse, plastika e nxjerrë nga gropa vendoset mbi një rrip transportieri. Një prodhues i pjesëve të derdhura plastike mund të përdorë ose ajër ose ujë për qëllimin e ftohjes.

The process is similar to that of the injection molding. However, instead of the mould, here you would be using a die.

Step 5: It is important to design the die for every individual plastic profile. This would ensure the smooth flow of plastic from the cylindrical profile to the extruder. Thus, taking the final shape.

To ensure that the end product offers integrity, consistency in the flow is imperative.

Extrusion Moulding Common Use

If you want the parts to have a cross-sectional profile, use the extrusion moulding technique. For instance, PVC piping, hoses, and the straws. There is no need for the parts to be round. However, it is vital for them to have the same shape along the part’s length.

Kur krahasoni koston e formimit të nxjerrjes me procesin tjetër të formimit, do të kuptoni se është me kosto të efektshme. Kryesisht për shkak të vdesin dhe makina është e thjeshtë. Atyre u mungon kompleksiteti që është i lindur në forma dhe makina të proceseve të tjera të formimit.

Meqenëse i mungon kompleksiteti, kështu që ajo ka kufizimin e saj. Ju mund të krijoni vetëm një numër produktesh përmes kësaj teknike të veçantë.

Përdorimet më të mira të formimit të nxjerrjes

Ju mund të dizajnoni dhe prodhoni pjesë që janë të thjeshta dhe kanë një profil të prerë tërthore. Për shembull, produktet ose kanë një formë rrethi dhe katrori.

Produktet e zakonshme

- Ulluqet plastike

- Tub PVC

- Stolisje plastike

- Kashtë dhe Hoses

Termoformimi

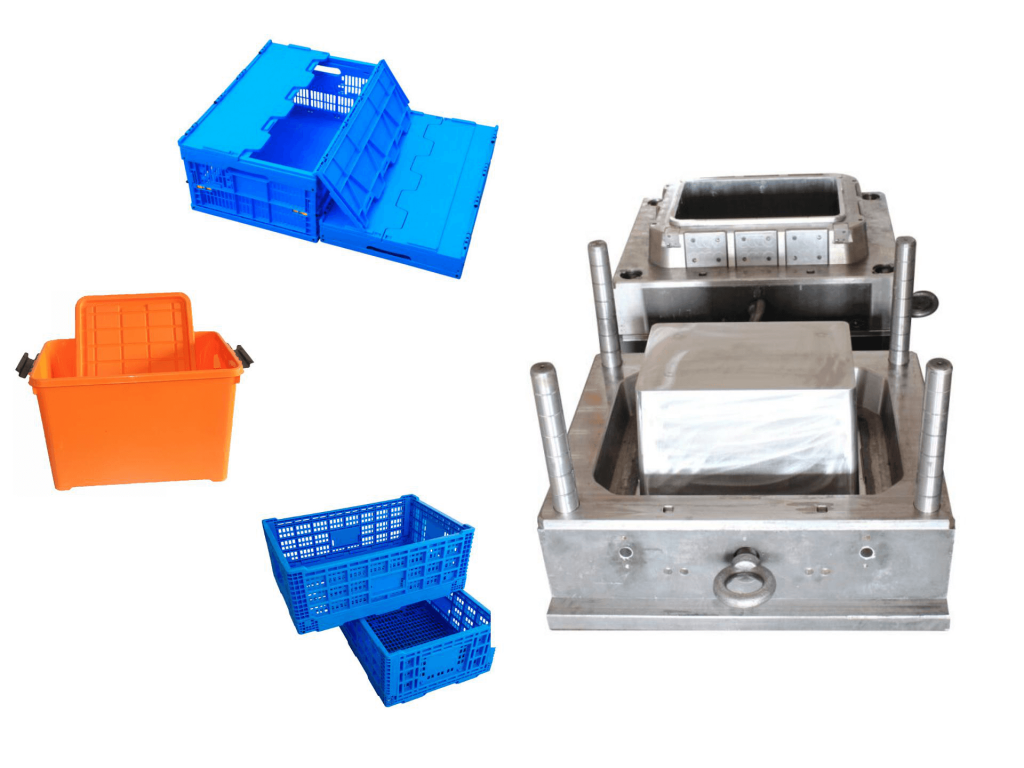

Termoformimi është një proces efektiv prodhimi në të cilin plastika e fletës - termoplastike - nxehet deri në temperaturën e formimit. Arsyeja për ta bërë këtë është që të lejojë fletën të formojë formën specifike në kallëpe.

Më vonë shkurtohet për të krijuar produkte. Gjëja më e mirë për fletët termoplastike është se ajo vjen në një gamë të gjerë materialesh, trashësie, përfundimesh dhe ngjyrash.

Për të arritur produktin përfundimtar termoformimi nuk i përgjigjet një lloji të caktuar të procesit ose një kallëpe. Përkundrazi, ai përdor forma të shumëfishta së bashku me procese të ndryshme për të marrë formën e kërkuar. Për produktet 3D, zakonisht është një model i vetëm 3D.

Plastic Mould Parts Manufacturer uses aluminum for the creation of these 3D molds. Since the technique uses less pressure, therefore, it is possible to create parts or components at a lower rate.

Types of Thermoforming

There are two basic types of thermoforming: pressure forming and vacuum forming. Both techniques yield effective results, but there is a slight difference between the two.

Vacuum forming uses pressure and heat to draw the plastic into the respective shape. It first heats the sheet and then places it into the mould. To ensure that the plastic takes the final shape, it is manipulated using the vacuum.

Pressure forming, on the other hand, is similar to a vacuum. However, it has the additional benefit of pressure. With pressure, it is possible to achieve greater details and texture. Therefore, if you have to choose, between the two, pressure forming is the better choice.

Thermoforming Common Uses

Thermoforming, especially the tin-gauge is extremely popular for producing trays blisters, containers, disposable cups, clamshells, lids among other things. It is common among the food as we ass the general retail industry.

For something more sturdy and bigger, manufacturers go with the thick-gauge thermoforming. For instance, it is an effective technique for refrigerator liners, vehicle doors, utility vehicle beds, and dash panels.

Cost and Time of Production

The thermoforming may be an inexpensive plastic moulding technique; however, it does take time. On average, you would need around 8 weeks for the thermoform mold to be ready. After the mold is ready, production starts.

The manufacturing phase is faster. However, do bear in mind that the cost of the technique greatly depends upon the size of the part of the component. For instance, if you want to mold small size parts, it would cost you $20,000 a year.

Whereas, the same amount of parts with a bigger size would cost you $50,000 a year.

You can also check out our article on how to reduce cost per unit.

Plastic Molded Parts Manufacturer Offering the following benefits

Here are the benefits of both Thermoforming as well as the Extrusion molding technique.

Extrusion Molding Advantages

High speed, High Volume

Procesi është me kosto efikase kur doni të prodhoni një numër të lartë të pjesëve ose përbërësve. Gjithashtu mund të prodhojë pjesë shpejt.

Çmim i ulët

Kur krahasoni formimin e nxjerrjes me një numër teknikash të tjera të formimit, siç është Rotacioni, do ta gjeni të përballueshme. Për më tepër është që lejon objektin të ripërdorë materialin e mbetur, duke ulur jo vetëm rezultatin e mbetjeve por edhe koston.

Makineria është e fortë, mund të funksionojë vazhdimisht. Prodhuesit mund të shijojnë një periudhë prodhimi 24 orë në ditë.

Fleksibiliteti

Produktet vijnë me seksion kryq të qëndrueshëm; megjithatë, ofron një fleksibilitet të konsiderueshëm. Ju mund të shijoni një numër formash, madhësish dhe strukturash me procesin e formimit të nxjerrjes.

Përfitimet e termoformimit

Përshtatshmëria

Termoformimi ofron një numër përfitimesh, përshtatshmëria e dizajnit është në krye. Teknika ofron fleksibilitetin e përfshirjes së të gjitha nevojave të modelit të konsumatorit.

Koha e shpejtë e kthimit

Sigurisht, për prodhimin e plotë, myku kërkon pak kohë. Sidoqoftë, në rastin e prototipit, ai mund të japë rezultate efektive brenda pak kohe. Ajo ofron një kthesë të shpejtë rreth kohës.

Optimizimi i materialit

Me Termoformim është e mundur të optimizohen materialet në mënyrë që të sigurohen kosto më të ulëta të veglave, si dhe prodhim me kosto efektive.

Për më tepër, teknika ofron një numër përfitimesh të tjera. Rezulton në një përbërës ose pjesë shumë të këndshme estetikisht. Prodhuesi i pjesëve të derdhura plastike ofron plastikë të lyer me ngjyra, plastikë me ngjyra, së bashku me disa mundësi të tjera të personalizimit.