Nhà sản xuất các bộ phận đúc bằng nhựa: Sự khác biệt giữa ép nhiệt và đùn

Nhà sản xuất bộ phận đúc bằng nhựa: Khuôn ép đùn Vs Thermoforming

Một nhà sản xuất các bộ phận đúc bằng nhựa cung cấp sự đa dạng khi nói đến kỹ thuật đúc. Ngoài các phương pháp đúc phổ biến như mũi tiêm và quay. Có hai kỹ thuật đúc hiệu quả hơn là đúc nhiệt và ép đùn.

Cả hai kỹ thuật này đều mang lại một số lợi ích. Chúng đi kèm với những ưu điểm và nhược điểm của chúng. Mặc dù, cả hai kỹ thuật đều cung cấp để đúc nhựa, nhưng cách chúng thực hiện là khác nhau. Trong bài viết này, chúng tôi sẽ nói về sự khác biệt giữa hai kỹ thuật này.

Nhà sản xuất bộ phận đúc bằng nhựa phải nói gì về những kỹ thuật này?

Có hiểu biết cơ bản về cả hai kỹ thuật này sẽ giúp bạn đưa ra quyết định tốt hơn khi chọn phương pháp đúc nhựa cho các bộ phận nhựa tùy chỉnh của mình.

Ép đùn

Quá trình ép đùn tương tự như quá trình ép phun. Tuy nhiên, có một sự khác biệt nhỏ, nó có xu hướng tạo ra một hình dạng dài liên tục. Ngoài ra, ép đùn không sử dụng khuôn, ngược lại, nó sử dụng khuôn.

Để tạo ra các bộ phận, kỹ thuật ép nguyên liệu thô nóng thông qua khuôn tùy chỉnh. Để các bạn dễ hiểu hơn, chúng ta có thể nói rằng nó giống như việc ép play Doh qua một lỗ định hình. Không giống như các kỹ thuật đúc khác đưa nhựa vào khuôn, ép đùn đưa trực tiếp vào khuôn.

Vì vậy, ở đây khuôn thay vì khuôn xác định hình dạng của sản phẩm mong muốn.

Quy trình từng bước

Bước 1: Nguyên liệu nhựa bao gồm bột, viên, hạt được cho vào phễu, sau này nguyên liệu được chuyển sang máy đùn. Nó là một buồng hình trụ dài nóng. Để di chuyển vật liệu qua buồng, nó sử dụng một vít quay.

Có một số máy đùn nhiều hơn một vít quay.

Bước 2: Có trục vít quay hoạt động, nguyên liệu chảy từ phễu lên trục vít quay này. Đối với hoạt động của trục vít quay, nó sử dụng một thùng nằm ngang.

Bước 3: Vì mỗi nguyên liệu có tính chất khác nhau, do đó việc gia nhiệt cho mỗi nguyên liệu là khác nhau. Yêu cầu nhiệt độ của một vật liệu nhất định được tính đến. Để tạo thành hình dạng mong muốn, nhựa nóng chảy được đưa qua khuôn.

Đây là phần mở nhỏ ở cuối khoang được làm nóng.

Bước 4: Với mục đích làm mát, nhựa đùn từ khuôn được đặt lên băng chuyền. Nhà sản xuất các bộ phận đúc bằng nhựa có thể sử dụng không khí hoặc nước cho mục đích làm mát.

The process is similar to that of the injection molding. However, instead of the mould, here you would be using a die.

Step 5: It is important to design the die for every individual plastic profile. This would ensure the smooth flow of plastic from the cylindrical profile to the extruder. Thus, taking the final shape.

To ensure that the end product offers integrity, consistency in the flow is imperative.

Extrusion Moulding Common Use

If you want the parts to have a cross-sectional profile, use the extrusion moulding technique. For instance, PVC piping, hoses, and the straws. There is no need for the parts to be round. However, it is vital for them to have the same shape along the part’s length.

Khi bạn so sánh chi phí của quá trình đúc đùn với quá trình đúc khác, bạn sẽ nhận ra rằng nó tiết kiệm chi phí. Chủ yếu là do chết và máy còn đơn giản. Chúng thiếu sự phức tạp bẩm sinh trong khuôn và máy móc của các quy trình đúc khác.

Vì nó thiếu sự phức tạp, do đó nó có hạn chế của nó. Bạn chỉ có thể tạo ra một số sản phẩm thông qua kỹ thuật cụ thể này.

Sử dụng tốt nhất của khuôn đùn

Bạn có thể thiết kế và sản xuất các bộ phận đơn giản và có mặt cắt ngang cố định. Ví dụ, sản phẩm có hình tròn và hình vuông.

Sản phẩm phổ biến

- Máng xối nhựa

- Ống nhựa PVC

- Sàn nhựa

- Ống hút và ống mềm

Định dạng nhiệt

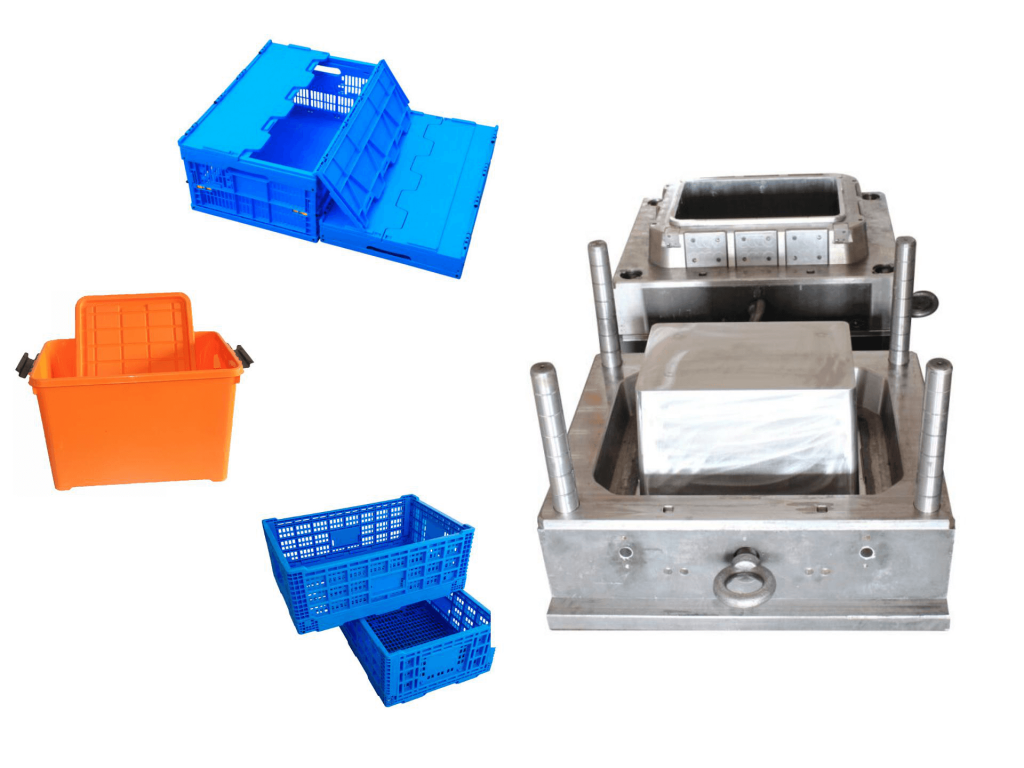

Thermoforming is an effective manufacturing process in which the sheet plastic – thermoplastic—is heated to forming temperature. The reason for doing so is to allow the sheet to form the specific shape in the mould.

It later is trimmed to create products. The great thing about thermoplastic sheets is that it comes in a wide range of materials, thickness, finishes, and colors.

To achieve the final product thermoforming does not reply to a certain type of process or a mould. On the contrary, it uses multiple molds along with the different processes to acquire the required shape. For 3D products, it is generally a single 3D mould.

Nhà sản xuất bộ phận khuôn nhựa sử dụng nhôm để tạo ra các khuôn 3D . Vì kỹ thuật sử dụng ít áp lực hơn, do đó, có thể tạo ra các bộ phận hoặc thành phần với tỷ lệ thấp hơn.

Các loại định dạng nhiệt

Có hai kiểu tạo nhiệt cơ bản: tạo áp suất và tạo chân không. Cả hai kỹ thuật đều mang lại kết quả hiệu quả, nhưng có một chút khác biệt giữa hai kỹ thuật.

Tạo hình chân không sử dụng áp suất và nhiệt để kéo nhựa thành hình dạng tương ứng. Đầu tiên nó làm nóng tấm và sau đó đặt nó vào khuôn. Để đảm bảo rằng nhựa có hình dạng cuối cùng, nó được chế tác bằng cách sử dụng chân không.

Mặt khác, sự hình thành áp suất tương tự như chân không. Tuy nhiên, nó có lợi ích bổ sung là áp lực. Với áp lực, có thể đạt được các chi tiết và kết cấu lớn hơn. Vì vậy, nếu bạn phải lựa chọn, giữa cả hai, áp lực hình thành là lựa chọn tốt hơn.

Sử dụng phổ biến tạo nhiệt

Định dạng nhiệt, đặc biệt là máy đo thiếc cực kỳ phổ biến để sản xuất vỉ khay, hộp đựng, cốc dùng một lần, vỏ sò, nắp đậy và những thứ khác. Đó là điều phổ biến trong các loại thực phẩm khi chúng ta đánh giá ngành bán lẻ nói chung.

Đối với một cái gì đó cứng cáp hơn và lớn hơn, các nhà sản xuất sử dụng phương pháp đo nhiệt độ dày. Ví dụ, nó là một kỹ thuật hiệu quả cho các tấm lót tủ lạnh, cửa xe, giường xe tiện ích và bảng điều khiển.

Chi phí và thời gian sản xuất

Tạo hình nhiệt có thể là một kỹ thuật đúc nhựa rẻ tiền; tuy nhiên, nó mất thời gian. Trung bình, bạn sẽ cần khoảng 8 tuần để khuôn tạo nhiệt sẵn sàng. Sau khi khuôn đã sẵn sàng, bắt đầu sản xuất.

Giai đoạn sản xuất nhanh hơn. Tuy nhiên, hãy nhớ rằng chi phí của kỹ thuật phụ thuộc rất nhiều vào kích thước của một phần của thành phần. Ví dụ, nếu bạn muốn tạo khuôn các bộ phận kích thước nhỏ, bạn sẽ phải trả 20.000 đô la một năm.

Trong khi đó, cùng một số lượng các bộ phận với kích thước lớn hơn sẽ khiến bạn tiêu tốn 50.000 đô la một năm.

Bạn cũng có thể xem bài viết của chúng tôi về cách giảm chi phí cho mỗi đơn vị.

Nhà sản xuất bộ phận đúc bằng nhựa Cung cấp những lợi ích sau

Dưới đây là những lợi ích của cả kỹ thuật ép nhiệt cũng như kỹ thuật ép đùn.

Ưu điểm của khuôn đùn

Tốc độ cao, Âm lượng lớn

Quy trình tiết kiệm chi phí khi bạn muốn sản xuất một số lượng lớn các bộ phận hoặc thành phần. Nó cũng có thể sản xuất các bộ phận một cách nhanh chóng.

Giá thấp

Khi bạn so sánh kỹ thuật ép đùn với một số kỹ thuật đúc khác như Rotational, bạn sẽ thấy nó phải chăng. Hơn nữa, nó cho phép cơ sở tái sử dụng vật liệu còn sót lại, giảm không chỉ kết quả lãng phí mà còn giảm chi phí.

Máy móc chắc chắn, có thể hoạt động liên tục. Các nhà sản xuất có thể tận hưởng khoảng thời gian sản xuất 24 giờ một ngày.

Uyển chuyển

Các sản phẩm đi kèm với mặt cắt phù hợp; tuy nhiên, nó mang lại sự linh hoạt đáng kể. Bạn có thể thưởng thức một số hình dạng, kích thước và kết cấu với quá trình ép đùn.

Lợi ích của Thermoforming

Khả năng thích ứng

Định dạng nhiệt mang lại một số lợi ích, khả năng thích ứng thiết kế được đặt lên hàng đầu. Kỹ thuật này mang lại sự linh hoạt trong việc kết hợp mọi nhu cầu thiết kế của người tiêu dùng.

Thời gian quay vòng nhanh

Tất nhiên, để sản xuất toàn bộ, khuôn sẽ mất một thời gian. Tuy nhiên, trong trường hợp của nguyên mẫu, nó có thể mang lại hiệu quả nhanh chóng. Nó cung cấp một thời gian quay nhanh chóng.

Tối ưu hóa Vật liệu

Với Thermoforming, có thể tối ưu hóa vật liệu để đảm bảo chi phí dụng cụ thấp hơn cũng như sản xuất hiệu quả về chi phí.

Hơn nữa, kỹ thuật này cung cấp một số lợi ích khác. Nó dẫn đến một bộ phận hoặc bộ phận rất mất thẩm mỹ. Nhà sản xuất các bộ phận đúc bằng nhựa cung cấp nhựa có thể sơn, nhựa màu, cùng với một số tùy chọn tùy chỉnh khác.