Mẹo thiết kế và quy trình của nhà sản xuất khuôn ép phun

Cơ chế của nhà sản xuất khuôn ép phun

Các ngành công nghiệp trên toàn cầu thu hút nhà sản xuất khuôn ép phun cho các quy trình sản xuất hàng loạt. Xét cho cùng, ép phun là một quy trình sản xuất đáng tin cậy và hiệu quả. Nó rất tuyệt vời để sản xuất các bộ phận từ vật liệu nhựa nhiệt rắn và nhựa nhiệt dẻo.

There has been an increase of 0.9% in the injection moulding industry since 2014. It seems that numbers are on the increase. The reason being, this manufacturing process can produce hundreds even millions of parts without slight variation.

A consumer can enjoy reliability and consistency even in mass production. Injection moulding has become an imperative part of the manufacturing process. Therefore, we are going to provide you with the basics of the injection moulding process.

What is the Injection Moulding Process?

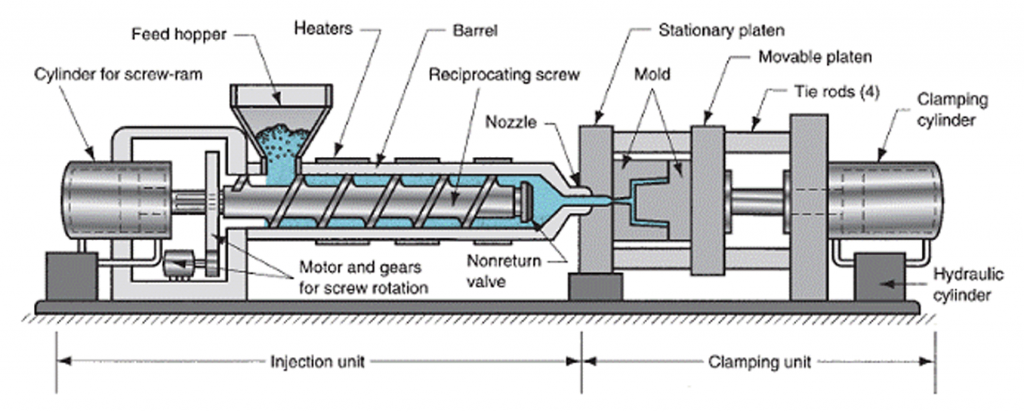

A manufacturing process uses a special technique to produce the part from both thermosetting plastic and thermoplastic materials. The process starts with the design of the product or parts. Industry engineers or designers are responsible for product designing.

Once the design finishes, next come the formation of molds. Mold maker is responsible for making accurate molds. They can use either aluminum or steel to develop molds. They also use precision machines to ensure the exact shape of the moulds.

After completing the molds, it is time to place the material into the molds. The machine places the material into a heated barrel. It then mixes the material thoroughly. Later, it forces the heated material into a mold cavity.

The material stays in the cavity for as long as it takes to cool it down. Once the material hardens to the designed configuration, it is removed from the mold cavity. Injection molding offers diversity in terms of manufacturing. It is possible to manufacture small parts as well as the entire body of a car.

Lịch sử

Alexander Parkers was the mastermind behind inventing first fabricated plastic. In 1862, during an International Exhibition in London, Alexander demonstrated its material. The named the material “Parkesine”.

Parkesine mainly compromised of cellulose was able to take on any shape. After heating and melting the material, it was possible to mould it in any desired shape. However, it did have some side effects. The material was highly flammable, expensive and prone to crack.

Later in 1872, Alexander and his brother Isaiah came up with an injection moulding machine. The machine was not as sophisticated as we see today.

It had a huge hypodermic need and to inject the plastic it used a plunger. The material first passed through heated cylinders before they reach the mold cavity. It did take some time for the industry to progress. Initially, it produced online hair combs, buttons and collar stays.

However, in the 1940s, the industry rapidly expanded. World War II led to the demand for mass production of products at an extremely low price. Six years later, James Watson Hendry, an American inventor, introduced the screw injection machine.

The machine was an advancement of what Alexander had designed. It was able to better control the speed of injection. The product was also finer. In addition, the machine permitted the mixing of materials. Thus, allowing adding colors to the material.

The mixing made it possible to add the recycled plastic to the virgin material. Today, most injection moulding die manufacturer use screw injection machines. However, these machines are way advance than their ancestors.

The plastic injection industry has made tremendous progress over the years. Thus, we now can enjoy sophisticated machines. From those simple machines, we know have a wide variety of sophisticated injection moulding machines. These machines can produce almost anything.

Different Types of Injection Moulding Process

The basics of the injection moulding process remain the same in every type. They heat the plastic granules until they melt. The melted material is inserted into the mould using high pressure and nozzles. Finally, you wait for the material to cool down and harden in the required shape. Then remove them from the mould.

Dưới đây, là một số loại quy trình đúc tiêm sau:

- Phun thổi khuôn

- Khuôn phun khí

- Khuôn phun phản ứng

- Đúc phun nhiều trạm

- Đúc phun đa thành phần

- Đúc phun đôi

- Đúc ba lần trong số những người khác

Đặc điểm của quy trình

Dưới đây, chúng tôi đã nêu bật các đặc điểm chính của quy trình.

- Để đưa vật liệu nóng chảy (bất kỳ loại nhựa nào) vào trong lòng khuôn, nó sử dụng một pít tông kiểu trục vít hoặc một thanh ram.

- Kết quả t là một hình dạng mở và đặc. Hình dạng theo đường viền của khuôn.

- Quá trình này có thể sử dụng vật liệu nhiệt rắn hoặc vật liệu nhiệt dẻo.

- Nó chịu trách nhiệm tạo ra các dấu cổng, sprue và một đường chia.

- Bạn sẽ bắt gặp các dấu ghim đẩy, vì chúng thường xuất hiện.

Các ứng dụng

Ngày nay, máy ép phun có thể tạo ra nhiều thứ khác nhau. Ví dụ, chúng được sử dụng để sản xuất bảng điều khiển ô tô, nắp chai, bao bì và ống cuốn. Họ cũng có thể sản xuất lược bỏ túi, cúc áo và một số sản phẩm nhựa khác.

Ngày nay, các nhà sản xuất ô tô là một fan hâm mộ của sản xuất đúc phun. Nó có lẽ là một trong những phương pháp phổ biến nhất để tạo ra phụ tùng xe hơi. Ngoài ra, các ngành công nghiệp trên khắp thế giới sử dụng kỹ thuật này để tạo ra các loại bộ phận khác nhau.

Quá trình ép phun là tuyệt vời để sản xuất hàng loạt với khả năng chịu lỗi bằng không. Họ có thể sao chép cùng một sản phẩm hàng nghìn lần mà không có một lỗi nhỏ nào. Nó cũng có thể sử dụng nhiều loại vật liệu.

Quá trình này tiết kiệm chi phí. Nó có tổn thất phế liệu tối thiểu và chi phí lao động thấp. Thông thường, các sản phẩm hoàn thiện không yêu cầu hoàn thiện đến tối thiểu sau khi đúc. Tuy nhiên, chi phí trả trước của quá trình sản xuất khuôn ép phun là cao. Máy đắt tiền và việc thiết lập nó đòi hỏi thêm chi phí.

Gia công

Có hai phương pháp tạo khuôn chính. Frist là kỹ thuật Máy tiêu chuẩn và kỹ thuật thứ hai là EDM. Cả hai kỹ thuật này đều mang lại kết quả tuyệt vời. Tuy nhiên, có một số khác biệt về chức năng và cách sử dụng.

Gia công tiêu chuẩn

Đây là phương pháp lịch sử tạo ra khuôn ép. Tuy nhiên, sự phát triển công nghệ dẫn đến các công nghệ phức tạp như máy CNC. Gia công CNC đạt hiệu quả cao. Chúng trở thành một phần không thể thiếu của ngành công nghiệp ép phun.

Họ có thể tạo ra các khuôn phức tạp trong thời gian ngắn hơn. Mặc dù được tạo ra trong thời gian tối thiểu, những khuôn này vẫn cung cấp độ chính xác.

Máy phóng điện (EDM)

Ngày nay, ngành công nghiệp đúc khuôn đã trở thành một fan hâm mộ của quá trình gia công phóng điện. Mọi người thường gọi EDM là Quá trình ăn mòn tia lửa. Nó hoàn hảo để thiết kế các khuôn phức tạp. Ngoài ra, nó cung cấp một khuôn đúc sẵn. Do đó, không cần xử lý nhiệt.

Để làm mềm khuôn, nhà sản xuất sẽ cần ủ. Để thực hiện các thay đổi đối với khuôn đã đông cứng, phương pháp khoan truyền thống sẽ được đưa vào hoạt động.

Giá cả

Có một số yếu tố góp phần vào giá thành của khuôn. Một số yếu tố này bao gồm kích thước bộ phận, khoang và tuổi thọ dự kiến của dụng cụ. Ngoài ra, nhà sản xuất khuôn ép phun cần tập trung vào độ phức tạp của mảnh và độ hoàn thiện bề mặt.

Mặc dù, chi phí ban đầu cao, tuy nhiên giá thành giảm do sản xuất hàng loạt.

Ưu điểm của nhà sản xuất khuôn ép phun

- Có thể sản xuất hàng loạt các bộ phận có bề mặt hoàn thiện tốt.

- Các nhà sản xuất có thể sử dụng khuôn kim loại cùng với khuôn phi kim loại để tạo ra các bộ phận.

- Quá trình này là kinh tế để sản xuất các bộ phận nhỏ và hình dạng phức tạp.

- Đúc phun có khả năng duy trì dung sai kích thước gần nhau.

- Có thể sử dụng và lấy lại sprue, gate và runner tối thiểu.

- Nó có chi phí lao động thấp cho mỗi đơn vị.

Giới hạn của quá trình ép phun

- Nó đòi hỏi năng lượng cao để hoạt động

- Chi phí bảo trì cao.

- Máy đúc rất đắt.

- Giá thành công cụ cao.

Lấy đi

Nhà sản xuất khuôn ép phun mang đến sự tiện lợi và dễ dàng. Có thể thiết kế và phát triển các bộ phận phức tạp trong thời gian tối thiểu và ngân sách hạn chế. Các quy trình đúc hiện đại đảm bảo độ tin cậy và hiệu quả.

Các nhà sản xuất hiện đại và có tay nghề cao như Katio Mold cung cấp các dịch vụ đúc nổi bật. Họ sử dụng công nghệ hiện đại và kỹ thuật hiện đại để sản xuất các bộ phận chất lượng cao. Do đó, bạn nên liên hệ với họ. Bạn có thể dễ dàng liên hệ với nhân viên chăm sóc khách hàng đã học hỏi của họ theo số 0086-768-82821468. Họ sẽ giải quyết tất cả các rắc rối và thắc mắc của bạn.